описание дефектов НЛЗ представлено в "Атласе дефектов непрерывнолитой заготовки" [1].

Требования к качеству поверхности арматурного проката периодического и гладкого профилей согласно НТД приведены в табл. 1:

Таблица 1

|

НТД |

Требования к качеству поверхности |

|

1 |

2 |

|

ГОСТ 5781-82 |

п. 2.8. «на поверхности профиля, включая поверхность ребер и выступов, не должно быть раскатанных трещин, трещин напряжения, рванин, прокатных плен, закатов. Допускаются мелкие повреждения ребер и выступов, в количестве не более 3-х на 1 м длины, а также незначительная ржавчина, отдельные раскатанные загрязнения, отпечатки, наплывы, следы раскатанных пузырей, рябизна и чешуйчатость в предела допускаемых отклонений по размерам.» |

|

DIN 488-86 BS 4449-97 LNEC E 449-98 LNEC E 450-98 EU 80 Проект EN 10080 |

Не регламентируют требования к качеству поверхности по дефектам стали. Качество поверхности определяется испытанием на изгиб либо изгиб с обратным перегибом. |

|

Продолжение табл. 1 |

|

|

1 |

2 |

|

СТО АСЧМ 7-93 |

п.5.7. «На поверхности стержней не должно быть трещин, плен, закатов и рванин. Классификация дефектов поверхности по ГОСТ 21014.» |

|

ASTM A615/ A615M-95b |

раздел 12: «Прокат должен быть свободен от вредных дефектов. Ржавчина, трещины, неровности поверхности или окалина не должны быть причиной отбраковки в том случае, если вес, размеры, площадь поперечного сечения и свойства при растяжении испытательного образца, очищенного вручную щеткой, соответствуют требованиям этого стандарта. Поверхностные дефекты, отличные от указанных выше, считаются вредными, если образцы, имеющие такие дефекты, не соответствуют требованиям на растяжение или изгиб.» |

|

SFS 1215-96 |

раздел 5: «В стальных прутках для армирования бетона не должно быть таких поверхностных или внутренних дефектов, которые уменьшали бы прочность прутков или их пригодность для различных целей применения. Поверхность прутка должна быть чистой, без следов масла (смазки), краски или других загрязняющих веществ, которые могут ухудшить сцепление между прутком и бетоном. Данные технические спецификации также применимы к ребристым пруткам, прокатанным в бунты…» |

Требования к качеству поверхности катанки согласно НТД представлены в табл. 2:

Таблица 2

|

НТД |

Требования к качеству поверхности |

|

|

Недопустимые дефекты |

Допустимые дефекты, мм |

|

|

1 |

2 |

3 |

|

ТУ У 14-4-495-2001 Катанка из легированной стали для изготовления сварочной проволоки |

п. 2.5. «На поверхности катанки не должно быть раскатанный трещин, прокатных плен, закатов, усов и раскатанных загрязнений. |

Не допускаются отпечатки, рябизна, раскатанные пузыри и риски, отдельные мелкие плены, выводящие размеры катанки за предельные отклонения по диаметру |

|

Продолжение табл. 2 |

||

|

1 |

2 |

3 |

|

ТУ У 27.1-4-519-2002 Катанка из качественной углеродистой стали |

п. 3.4. «На поверхности катанки не допускаются раскатанные пузыри, трещины, прокатные плены, рванины, закаты, усы и раскатанные загрязнения. |

Допускаются отдельные риски, волосовины и рябизна глубиной не более 0,15 мм. |

|

ТУ У 14-4-470-2000 Катанка сорбитизированная для металлокорда |

п. 3.6. «На поверхности катанки не должно быть прокатных плен, раскатанных трещин, раскатанных загрязнений, раскатанных пузырей, усов и закатов. |

Допускаются отдельные риски, волосовины, царапины, отпечатки и рябизна глубиной не более 0,15 мм |

|

ТУ У 27.1-4-521-2002 Катанка стальная канатная из углеродистой стали |

п. 3.5. «На поверхности катанки не допускаются раскатанные пузыри, трещины, прокатные плены, рванины, закаты, усы и раскатанные загрязнения. |

Допускаются отдельные риски, волосовины и рябизна глубиной не более 0,20 мм. |

ОСТ 10702-78Прокат из качественной конструкционной углеродистой и легированной стали для холодного выдавливания и высадки |

п. 3.7. «Поверхность горячекатаного проката должна быть гладкой без трещин, плен, инородных включений, раскатанных пузырей и загрязнений, закатов.» |

Группа 1: Отпечатки, рябизна максимальной глубиной залегания не более ½ допуска на размер. Отдельные мелкие риски – максимальной глубиной залегания не более ¼ допуска на размер, но не более 0,1 мм для сечений до 20 мм. Группа 2: Отпечатки, рябизна, риски, мелкие раскатанные пузыри и загрязнения максимальной глубиной залегания не превышающей допуск на размер. |

|

ASTM A510M - 96 |

п. 10.1. Катанка не должна иметь опасных дефектов, скручиваний и петель. |

|

|

Продолжение табл. 2. |

||

|

1 |

2 |

3 |

|

DIN EN 10016 –94 ч. 1-4 |

Класс В: п. 3.2. «Катанка не должна иметь таких наружных и/или внутренних дефектов, как усадочные раковины, ликвацию, закаты, заусенцы, плены, расслои, задиры, которые могут оказать отрицательное влияние на ее окончательное применение. » |

п. 3.3. катанка не должна иметь несплошностей большей глубины, чем: d 5…12 мм - £ 0.20 мм; d 12…18 мм - £ 0.25 мм; d 18…30 мм - £ 0.30 мм. |

|

Класс С: п.3.2. «Катанка не должна иметь внутренних и внешних дефектов, таких как усадочные раковины, ликвацию, закаты, заусенцы, плены, расслои, задиры, которые могут оказать отрицательное влияние на ее окончательное применение. » |

п. 3.3. катанка не должна иметь несплошностей большей глубины, чем: d 5…12 мм - £ 0.17 мм; d 12…30 мм - £ 0.23 мм. |

|

|

Класс Д п. 3.2. «Катанка не должна иметь таких наружных и/или внутренних дефектов, как усадочные раковины, ликвацию, закаты, заусенцы, плены, расслои, задиры, которые могут оказать отрицательное влияние на ее окончательное применение. |

п. 3.3. катанка не должна иметь несплошностей большей глубины, чем: d 5…12 мм - £ 0.15 мм; d 12…30 мм - £ 0.20 мм. |

|

|

ДСТУ 3684-98 Прокат из качественной конструкционной нелегированной и легированной стали для холодного выдавливания и высадки |

п. 5.1.5. «Поверхность горячекатаного проката 1 группы должна гладкой без трещин, плен, закатов, инородных включений, раскатанных пузырей, загрязнений и волосовин.. |

Допускаются: отпечатки, рябизна – не более половины допуска на размер; отдельные мелкие риски – не боле 0,1 мм для Ø до 20 мм, 0,2 мм для Ø 20 мм и выше |

|

Продолжение табл. 2. |

||

|

1 |

2 |

3 |

|

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали |

п. 2.1.6. «На поверхности проката не должно быть раскатанный пузырей, прокатных плен, закатов, трещин, загрязнений, трещин напряжения.» |

Группа качества «2ГП – горячая обработка давлением»: Отдельные риски, вмятины и рябизна глубиной в пределах половины допуска на размер, а также раскатанные пузыри и загрязнения (волосовины) глубиной, не превышающей ¼ допуска на размер, но не более 0,20мм, считая от фактического размера. Группа качества «3ГП – холодная механическая обработка»: Местные дефекты глубиной, не превышающей минусового предельного отклонения на размер для проката размером менее 100 мм. Глубина залегания считается от номинального размера. Группа качества «1ГП – горячая осадка, высадка и штамповка»: Без дефектов. |

Поверхностные дефекты: образование и методы устранения в условиях сортопрокатного производства

Действия технологического персонала по предупреждению и устранению дефектов поверхности подробно изложены в ТИ 518-ПС-01-2000г. раздел 4.3.

Дефекты поверхности, наносимые на металлопрокат из-за конструктивных особенностей технологического оборудования прокатного стана 320/150:

- Заусенцы, вмятины на квадрате 125´125 мм (ударная выдача НЛЗ из ПШП №1 после нагрева);

- Риски, подрезы (позвонковая трасса проволочной линии стана 150 труба виткоукладчика);

- Вмятины на профиле, смещение витков относительно друг друга и их спутывание (вязальные машины бунтового проката);

- Механические повреждения поверхности витков, вмятины (погрузочно-разгрузочные операции (скоба крана, площадка склада, качество вагона, смещение при движении вагонного состава, выгрузка из вагона, погрузка на судно)).

Примечание: В связи с тем, что ряд дефектов возможно классифицировать только металлографическим способом, идентификацию дефектов определяет лаборатория металловедения.

1. Ус (одно или двусторонний) (рис. 1.1, фото 1.1).

|

|

Рис. 1.1.

|

Характеристика дефекта

Продольный выступ с одной стороны прутка или с двух диаметрально противоположных его сторон.

Дефект имеет значительную протяженность и распространяется на всю длину прутка/бунта, иногда на одном конце.

Микроструктура проката в зоне дефекта не изменяется.

Причины образования дефекта

Переполнение калибра

Неправильная калибровка и выработка предчистового калибра.

Неправильная настройка калибров и валковой арматуры

Пониженная температура металла

Меры по устранению дефекта

Применение калибровки, гарантирующей отсутствие переполнения калибра.

Правильная настройка валков и валковой арматуры.

Использование калибров, не имеющих значительного износа.

Соблюдение температурного режима нагрева и прокатки металла.

Установка проводок по центру точно в линию прокатки без смещения.

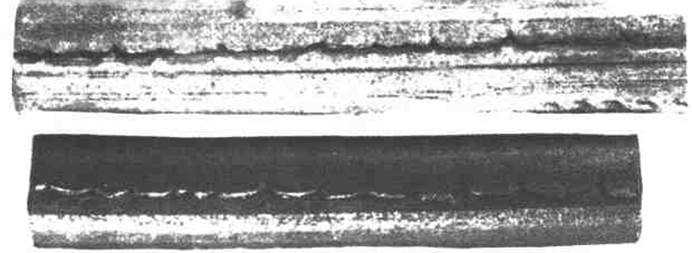

2. Закат (рис.2.1, фото 2.1, 2.2 )

|

|||

|

|||

Рис. 2.1.

|

|

Фото 2.1.

|

Фото 2.2.

Характеристика дефекта

Прикатанный прямолинейный продольный выступ с одной стороны проката или двух диаметрально противоположных его сторон; в случае приката большого уса дефект может иметь вид двух параллельных линий (фото 2.1).

На поперечных макрошлифах и микрошлифах видна характерная особенность заката – расположение под острым углом к поверхности металла. На микрошлифах характерный признак – это то, что конец дефекта не разветвлен и огибается волокном. Дефект заполнен окалиной, и металл по его стенкам обезуглерожен. Сопровождается искажением зеренной структуры. При вдавливании грубого уса закат может располагаться под прямым углом к поверхности и иметь серповидный конец (фото 2.2).

Причина образования дефекта

Переполнение калибра.

Неправильная калибровка и выработка предчистового калибра.

Неправильная настройка калибров и валковой арматуры.

Пониженная температура металла.

Одностороннее перекрытие калибров.

Меры по устранению дефекта

Применение калибровки, гарантирующей отсутствии переполнения калибра.

Правильная настройка валков и валковой арматуры.

Использование калибров, не имеющих значительного износа.

Соблюдение температурного режима нагрева металла.

Установка проводок по центру калибра (без смещения).

Устранение одностороннего перекрытия калибров.

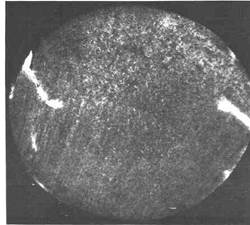

3. Плена прокатная (рис.3.1, фото 3.1)

|

Рис. 3.1.

|

Фото 3.1.

Характеристика дефекта

Отслоения металла языкообразной формы, соединенные с основным металлом; образуются вследствие раскатки рванин, подрезов, следов

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.