Косвенный метод контроля и регулирования углеродного потенциала заключается в отборе из генератора или печи пробы газа и анализе ее на содержание одного из компонентов газовой смеси Н2О, СО2, или СН4.

Внутреннее окисление при цементации.При нагреве стали в эндотермической атмосфере, содержащей СО и Н2О, в поверхностной зоне, цементованного слоя происходит внутреннее окисление легирующих элементов, обладающих более высоким сродством к кислороду, чем железо. В результате внутреннего окисления на поверхности цементованного слоя (толщиной до 20—30 мм) образуются дисперсные частицы оксидов легирующих элементов. Внутреннее окисление происходит благодаря диффузии атомов кислорода в железо и встречной диффузии атомов легирующих сталь элементов. Термодинамический анализ показал, что при газовой цементации в эндотермической атмосфере Ti, Si, Mn и Сr, взаимодействуя с кислородом, образуют во внешней зоне цементованного слоя дисперсные окислы.

В зависимости от кислородного потенциала атмосферы и состава стали внутреннее окисление возможно без образования и с образованием на поверхности оксидной пленки, состоящей из сложных окислов типа шпинели.

1.5.4 Высокотемпературная вакуумная цементация (ВЦ)

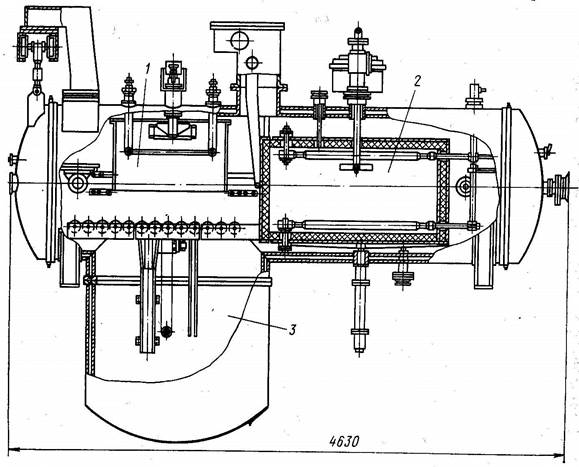

Одним из недостатков процесса цементации является длительность технологического процесса, наиболее реальный путь ускорения процесса цементации — повышение температуры. Однако применительно к цементации в проходных печах (насыщение на толщину до 1,5 мм) повышение температуры малоэффективно, так как при »том увеличивается время нагрева до температуры насыщения, время подстуживания до температуры закалки и сокращается срок службы оснастки цементационной печи. Значительное ускорение процесса может быть достигнуто в результате использования высокотемпературной двухступенчатой цементации (с высоким углеродным потенциалом на первом этапе) при давлении ниже атмосферного (вакуум-пая цементация). Вакуумные цементационные печи (рис. 21) состоят из нагревательной камеры, снабженной вентилятором (для обеспечения интенсивной циркуляции атмосферы), закалочного бака и транспортирующих устройств. На рис. 21 приведена схема горизонтальной камерной вакуумной печи. Вакуумные электропечи обеспечивают рабочее давление 13—13· 10-3 Па и номинальную температуру от 900 до 2200 °.

Рисунок 21. Вакуумная печь для цементации

1.5.5 Цементация в тлеющем разряде (ионная цементация)

В последние годы некоторое применение получила ионная цементация (цементация в плазме тлеющего разряда). Тлеющим разрядом называют один из видов газового разряда, в котором катод испускает электроны в результате бомбардировки положительными ионами и фотонами, образующимися в газе. Основными процессами при обработке в тлеющем разряде являются катодное распыление, т. е. удаление атомов с поверхности катода за счет бомбардировки его ионами газа, и диффузионное насыщение поверхностных слоев различными элементами (N, С, В и др.).

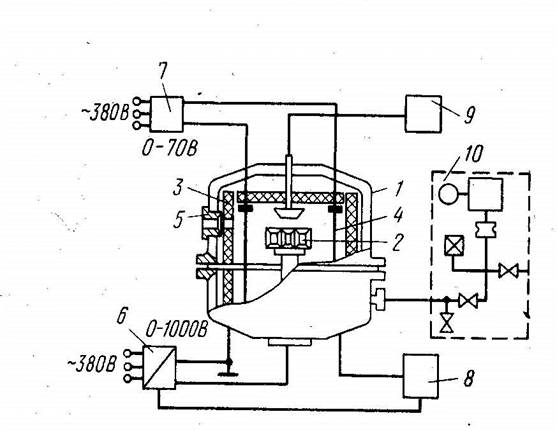

Схема установки для ионной цементации показана на рис. 22. Установка предусматривает нагрев или только тлеющим разрядом, или при дополнительном подогреве изделий при помощи графитовых нагревателей. Сущность ионной цементации заключается в следующем. В разреженной насыщающей атмосфере (1,3—19,5·102 Па) между катодом (деталью) и анодом возбуждается тлеющий разряд и ионные газы, бомбардируя поверхность катода, нагревают ее до температуры насыщения. Науглероживание поверхности насыщения происходит путем ее бомбардировки ускоренными атомами (ионами) углерода, возникающими в прикатодной области тлеющего разряда. В качестве насыщающей атмосферы используются углеводороды – пропан, метан и др. в смеси с аргоном, диссоциированным аммиаком (N2 + Н2) или азотом.

Рисунок 22. Схема установки для ионной цементации:

1-вакуумная камера; 2-обрабатываемая деталь; 3-теплоизоляция; 4-нагреватели; 5-смотровое окно; 6-источник питания тлеющего заряда; 7-источник питания нагревателей; 8-блок измерения и регулирования температуры; 9-система подготовки и дозирования газовой смеси; 10-откачная вакуумная система

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.