Тип 4.Шихта состоит из скрапа и твердого чугуна. Эта шихта применяется на заводах, не имеющих доменного производства, и там, где покупка скрапа выгодней строительства собственных доменных печей. При высоком содержании скрапа в шихте рекомендуется в качестве флюса применять обожженную известь.

Тип. 5.Шихта состоит целиком из стального скрапа. Шихта такого состава применяется при отсутствии чугуна или, когда покупка его невыгодна. Содержание углерода в ванне после расплавления в данном случае регулируется за счет введения в шихту кокса или других углеродсодержащих материалов, называемых карбюраторами. Завалка и проведение плавок на такой шихте требуют большого мастерства. Описываемый метод не получил широкого распространения.

Период плавления. Плавление практически начинается сразу же после завалки первой порции скрапа. Весьма важно скрап и другие твердые составляющие металлической шихты быстро окислить за счет избыточного кислорода атмосферы и нагреть до достаточно высокой температуры, с тем чтобы жидкий чу гун не затвердел после заливки, а сразу же началось выгорание его примесей. Поэтому в данный период расход топлива должен быть, максимальным.

Период плавления после заливки жидкого чугуна. В период, последующий за добавкой жидкого чугуна, в ванне мартеновской печи происходят важные химические реакции, определяемые химизмом процесса, составом и порядком завалки шихты. В частности, происходит удаление из ванны углерода, марганца, фосфора, серы и кремния. Прежде всего выгорают кремний и марганец; они окисляются до SiO2 и МnO, которые переходят в шлак. Когда кремний и большая часть марганца удалены из ванны, реакция обезуглероживания, начавшаяся раньше, резко ускоряется. Образование и выделение пузырей СО в результате окисления углерода вызывает энергичное перемешивание ванны. Фосфор также окисляется в этот период плавки до Р2О5 и переходит в шлак. Сера переходит в шлак и связывается с кальцием в CaS.

Шлак, вытекающий через шлаковую летку в задней стене печи, по желобу стекает в шлаковый ковш, установленный непосредственно под желобом. Шлак, переливающийся через порог завалочного окна, стекает вниз через специальное отверстие в перекрытии рабочей площадки (см. рис. 10) в шлаковый ковш, установленный на тележке, перемещаемой по путям на уровне цехового пола.

1.3.5 Выпуск плавки и разливка

Выпуск.Температура стали на выпуске из основной мартеновской печи находится на уровне около 1650°, изменяясь в зависимости от состава и марки стали. Когда плавка готова к выпуску, первый подручный удаляет со стороны выпускного желоба пробку из огнеупорной глины и большую часть доломита, которыми выпускное отверстие было забито перед началом завалки. Когда выпускное отверстие открыто, жидкий металл по желобу стекает в сталеразливочный ковш (рис.13).

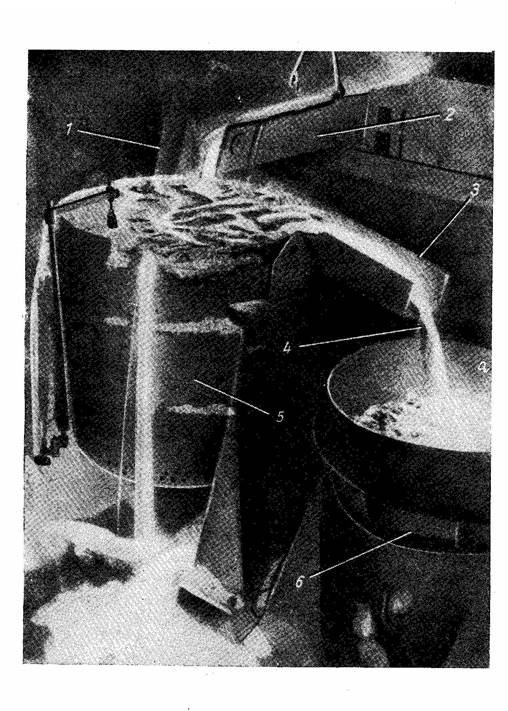

Рисунок 13. Сталеразливочный ковш, стоящий на стенде под выпускным желобом мартеновской печи во время выпуска плавки:

1-лоток для дачи добавок в ковш; 2-выпускной желоб; 3-шлаковый желоб ковша; 4-жидкий шлак; 5-сталеразливочный ковш; 6-шлаковый ковш.

Поскольку выпускное отверстие расположено в самой низкой точке печи, большая часть металла попадает в ковш до появления шлака. Это обстоятельство позволяет вводить легирующие и производить науглероживание и раскисление металла в желобе или вернее, в ковше.

К концу выпуска, когда вся сталь вытекла из печи, начинает идти жидкий шлак, который тонким слоем покрывает поверхность металла в ковше.

Ковши.На рис. 14 представлен вертикальный разрез и вид типового сталеразливочного ковша. Кожух ковша изготовлен из стальных листов путем сварки или клепки. Ковши, как правило, имеют круглое сечение; иногда не изменяя расстояния между цапфами, емкость ковша увеличивают расширением его по оси, перпендикулярной цапфам, и ковш приобретает овальную форму. Диаметр ковша постепенно расширяется кверху, чтобы облегчить удаление остатков металла, настылей, которые иногда образуются на дне и по стенкам ковша. Толщина огнеупорной футеровки ковша зависит от его емкости, но, как правило, она не бывает тоньше 90 мм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.