На данном предприятии процесс увлажнения состоит из насыщения зерна влагой на увлажняющей машине А1-БШУ-2 с последующим отволаживанием в бункерах для отволаживания емкостью 24т. Интенсивное увлажнение перед 1 драной системой не используется.

1.3 Тенденции совершенствования машин,

подлежащих модернизации

Известно устройство для гидротермической обработки зерна, содержащее корпус, внутри которого расположен шнек, приспособления для подачи зерна и воды, патрубок для слива воды с легкими примесями, штуцер для удаления грязи и отжимную колонку для отделения зерна от воды.

Недостатком известного устройства является его низкая эффективность, вызванная тем, что оно обеспечивает удаление только части примесей.

Известно также устройство для гидротермической обработки зерна, содержащее корпус, полый шнек, излучатели, приспособления для подачи и выгрузки зерна, а также отжимной механизм.

Недостатком этого устройства является низкое качество обработки, вызванное низкой интенсивностью акустического поля, не обеспечивающей ослабление связи между зерном и оболочкой.

Таким образом, тенденции совершенствования машин направлены на обеспечение:

- равномерного увлажнения поверхности зерна;

- эффективное удаление примесей;

- улучшение качества обработки, обеспечивающее ослабление связи между оболочкой и эндоспермом;

- уменьшение травмируемости зерна;

- реализации новых технологий.

2. Расчет поточно-технологической линии получения

сортовой муки

2.1 Выбор оборудования, компоновка узлов ПТЛ

Для обеспечения без прерывной работы мельницы производительность увеличиваем на определенную величину, называемую коэффициентом запаса.

Qр=Кз*Q=1,15*45=52 т/ч (1)

где Qр - расчетная производительность подготовительного отделения, т/ч;

Кз=1,1-1,2 - коэффициент запаса;

Q - производительность мельницы, т/ч.

Рассчитываем вместимость бункера для неочищенного зерна:

Vо =Qр*t/24*y*k=52*30/24*0,77*0,85=100 м³ (2)

где t=30ч - время нахождения зерна в бункере;

y=0,75-0,79т/м³ - объемная масса зерна;

k=0,85 – коэффициент использования бункера.

Сущность расчета и подбора оборудования сводится к определению его количества, путем сравнивания производительности мельницы на данном этапе и паспортной производительности оборудования.

Воздушно-ситовой сепаратор А1-БИС-12

Техническая характеристика

Производительность, т/ч 12

Эффективность очистки, % от отделимой сорной примеси 80

от зерновой примеси 27

Мощность, кВт

привода 1,1

вибраторов 0,24

Расход воздуха, м³/ч 6000

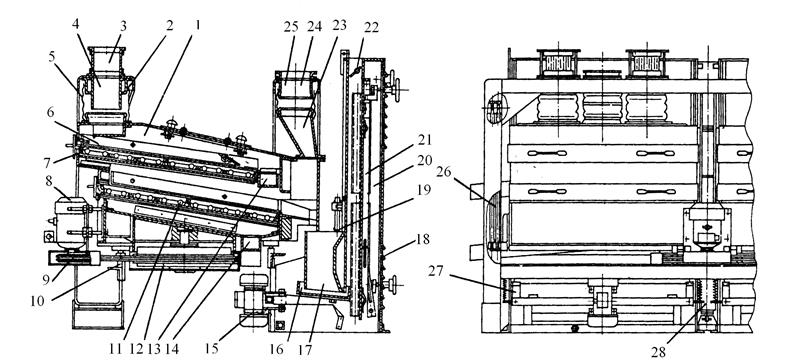

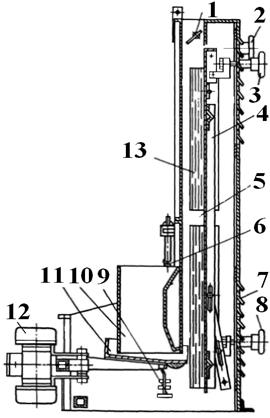

Рисунок 3.Сепаратор А1-БИС-12.

1-ситовой кузов; 2-станин; 3-смотровой патрубок; 4-приемный патрубок; 5,24-рукав; 6-прижим; 7-ситовая рама; 8-электродвигатель; 9-клиновой ремень; 10-ограничитель; 11-резиновый шарик; 12-шкив; 13-лоток для удаления крупных примесей; 14лоток для удаления мелких примесей; 15-вибратор; 16-вибролоток; 17-приемная коробка; 18-жалюзийная решетка; 19-пружина; 20-пневмосепарирующий канал; 21-подвижная стенка; 22-дросельный клапан; 23-аспирационный патрубок; 25-патрубок; 26-подвеска; 27- резиновая подвеска; 28-светильник.

Определяем количество машин:

n=Qр/24*q=52/24*12=0,2 шт (3)

где q-паспортная производительность, т/ч.

Принимаем n=1.

Воздушный сепаратор Р3-БАБ

Техническая характеристика

Производительность, т/ч 10,5

Мощность, кВт 0,12

Расход воздуха, м³/ч 4800

Удельный расход воздуха, м³/т 457

Определяем

количество машин по формуле (3):

n=52/24*10,5=0,21 шт

Принимаем n=1

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.