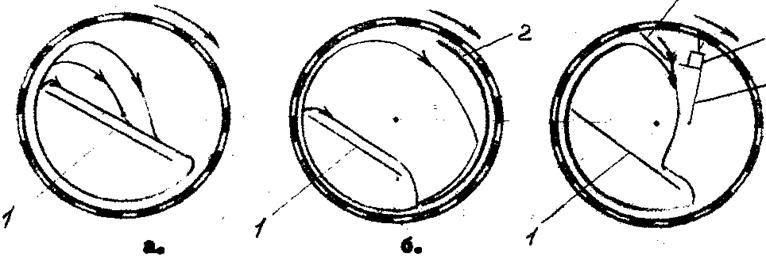

Рисунок 3.2- Варианты устройств для увеличения частоты вращения и производительности цилиндрических решёт

На рисунке 3.2, а-в приведены варианты устройств, позволяющие увеличить частоту вращения цилиндрического решета и его производительность.

При установке внутри цилиндра неподвижной скатной доски 1 /рис.3.2, а/ создается возможность некоторого увеличения частоты вращения решета со скатной доской несколько выше, чем обычного тихоходного /без внутренних устройств/.

Если применить предложенный М.Н. Летошневым неподвижный полуцилиндрический щиток 2 и скатную доску 1 /рис. 3.2, б/, то по данным опытов производительность такого решета при очистке пшеницы в 2-2,5 раза превысит производительность обычного при показателе К = 1,6-1,7 /частота вращения цилиндра диаметром 400мм равняется 85-86 об/мин /.

Экспериментальные исследования решета,

оборудованного зерноснимателем 3, щеткой 4, щитком 5 и скатной доской 1 /рис.

3.2, в/, показали, что частоту вращения его при диаметре 400 мм можно увеличить до 180 об/мин /К = 7,2/ при производительности на пшенице для подсевных

решет до 80 кг/ч дм![]() и

полноте разделения 0,7.

и

полноте разделения 0,7.

Применяются и другие устройства для увеличения производительности цилиндрических решет; транспортирующие устройства - спирали, ковши, лопасти, прикрепленные к внутренней поверхности к вращающиеся вместе с решетом, внутренние устройства для перемещения и перемешивания зерна, приводимое в независимо от движения цилиндрического решета, и др. Известны также решета, которые помимо вращательного имеют и колебательные движения.

Однако, все ранее применяемые устройства значительно усложняли конструкцию цилиндрического решета, на нет сводя его преимущества перед плоскими решётами, а самое главное при дополнительных перемешиваниях и перемещениях зерна внутри решета нарушается процесс самосортирования частиц по плотности и по размерам.

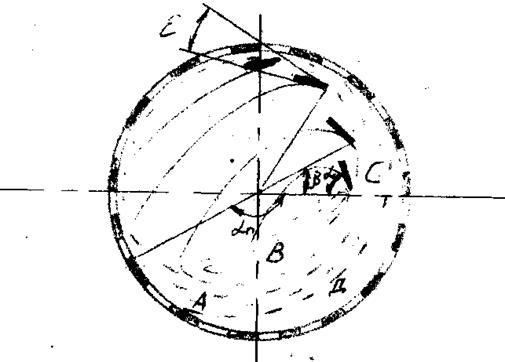

Исследования многих авторов /2/ доказали, что процесс разделения зерновых смесей не фракции по размерам и плотности состоит из двух стадий: Первая стадия - под действием периодических сил /инерционных, центробежных и т.д./ слой зерновой смеси на решете или разрыхляется или происходит послойное движение /перемещение одного слоя зерна относительно другого/. При этом более мелкие и тяжелые частицы начинают "проваливаться" между крупными, приближаясь к разделительной поверхности решета. Вторая стадия - прохождение этих частиц через отверстие решета. Производительность зерноочистительной машины зависит от интенсивности процесса в обеих стадиях, а при отсутствии процесса перераспределения или условий прохождения частиц через отверстия решета, процесс разделения фракций прекратится.

Наиболее хорошо выполняются обе стадии процесса сепарации в конструкции зерноочистительной машины, предложенной авторами: Федосеевым П.К. д.т.н. и Патриным В,А. к.т.н. на рисунке 3.3 /авторские свидетельства №174553 и №223636/.

Рисунок 3.3- Движение зерна в решете

4. Обоснование параметров и технологической схемы работы лабораторной установки

4.1 Выбор диаметра цилиндрического решета

Задачей исследования может стать выбор оптимального диаметра решета. Диаметр цилиндрического решета, в первую очередь определяет производительность зерноочистительной машины. Чем больше диаметр решета при постоянной его длине, тем больше площадь решета, а следовательно и его производительность. При этом данная зависимость является не изученной, при таком виде движения зерна в цилиндрическом решете со съемными лопатками.

При разных диаметрах решет будет различная скорость и время падения зерна после отрыва, время полного цикла Т = t подъема +t проскальзывание +t свободного падения, а это в свою очередь может сказаться на удельную производительность цилиндрического решета.

Ориентировочно задаемся пределами диаметров исследуемых цилиндрических решет.

Д min =400мм

Д max =800мм

Поэтому на машине без сложных изменений ее должны устанавливаться решета диаметром от 400 до 800мм.

Схема привода цилиндрического решета представлена на

рисунке 4.1.

Схема привода цилиндрического решета представлена на

рисунке 4.1.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.