df2 = 4(41 – 2,5 +2·0,53) = 158,24 мм.

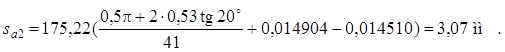

12. Делительные толщины зубьев — формула (8.17):

s1 = 0,5![]() ·4 + 2·0,6·4·tg20º = 8,03 мм;

·4 + 2·0,6·4·tg20º = 8,03 мм;

s2 = 0,5![]() ·4 + 2·0,53·4·tg20º = 7,83 мм.

·4 + 2·0,53·4·tg20º = 7,83 мм.

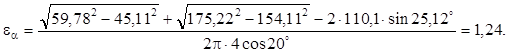

13. Углы профиля по вершинам и толщины зубьев по вершинам — формулы (8.28) и (8.29):

![]() 41,01º = 41º01´;

41,01º = 41º01´;

![]() 28,42º = 28º25´.

28,42º = 28º25´.

![]() 0,15392;

0,15392; ![]() 0,014510.

0,014510.

![]()

14. Передаточное отношение — формула (2.2):

i12 = – 41/12 = – 3,41.

15. Коэффициент перекрытия — формула (14.57):

Выводы:

1. Толщина зуба шестерни больше минимально допускаемой saдоп = 0,25·4 = 1 мм.

2. Коэффициент перекрытия больше минимально допустимого (1,2).

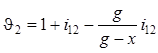

8.9. Диаграммы удельных скольжений

Удельное скольжение равно отношению скорости

скольжения профилей ![]() s к тангенциальной составляющей скорости точки контакта

s к тангенциальной составляющей скорости точки контакта ![]() t. Удельные скольжения шестерни и колеса рассчитывают

по формулам:

t. Удельные скольжения шестерни и колеса рассчитывают

по формулам:

![]() ; (8.33)

; (8.33)

,

(8.34)

,

(8.34)

где i21 - передаточное отношение.

i21 = 1/i12 = z1/z2, (8.35)

g — длина линии зацепления В1В2 (см. рис. 8.3);

g = aw sin aw; (8.36)

х — расстояние, отсчитываемое от точки В1; хmin = 0; хmax = g (рис. 8.6).

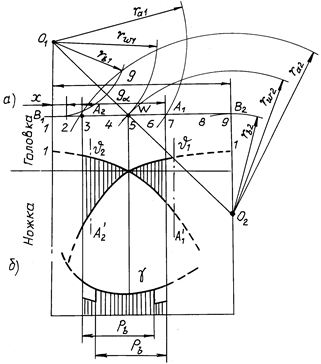

Рис. 8.6

В соответствии со свойствами эвольвенты расстояние х равно радиусу кривизны r1 эвольвенты профиля шестерни в точке контакта. В этом случае радиус кривизны профиля колеса

r2 = g – r1. (8.37)

В точках В1 и В2 диаграммы имеют ординаты 1 и –¥. Практически диаграммы реальны в пределах активной линии зацепления А1А2. За ее пределами диаграммы показаны штриховыми линиями.

Признаком оптимальной износостойкости является равенство суммарных ординат удельных скольжений в начале и конце зацепления. Из рис. 8.6, а следует, что износостойкость изображённого зацепления не будет оптимальной, так как в точке А2 износ профилей будет больше, чем в точке А1. Оптимальный результат может быть достигнут увеличением смещения шестерни с одновременным уменьшением смещения колеса (штрих-пунктирные линии на рис. 8.6).

8.10. Диаграмма коэффициента давления

Коэффициент давления учитывает влияние геометрии зубьев на величину контактных напряжений, возникающих в местах соприкосновения зубьев. Высокие контактные напряжения вызывают выкрашивание рабочей поверхности зубьев. Контактное напряжение определяют по формуле Герца:

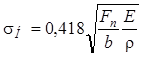

,

(8.38)

,

(8.38)

где Fn — нормальное усилие, Н, приложено по нормали к эвольвентной поверхности зуба; b — ширина прямозубого колеса, мм; Е — приведенный модуль упругости, МПа; r — приведенный радиус кривизны, мм. Помножив и разделив на модуль m подкоренные выражения формулы (8.38), получают:

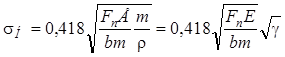

, (8.39)

, (8.39)

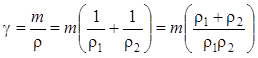

где g — коэффициент давления.

. (8.40)

. (8.40)

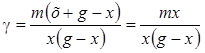

С учетом того, что при построении диаграмм r1 = х, а r2 = g – x, формула расчета g приобретет вид:

. (8.41)

. (8.41)

Диаграмма коэффициента давления g приведена на рис. 8.6, б. Реальные очертания диаграмма имеет в пределах линии зацепления А2А1, причем в зонах двухпарного зацепления, определяемых размером основного шага rb, откладываемого от точек А2 и А1 в пределах активной линии зацепления, ординаты делят пополам. Из диаграммы видно, что при однопарном зацеплении наименьшие контактные напряжения возникают вблизи полюса зацепления W и соответственно вблизи полюсной линии на поверхности зуба. Влияние смещения на контактную прочность зубчатой передачи может быть оценено по расчетной формуле:

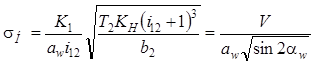

, (8.42)

, (8.42)

где

K1 — численный коэффициент; T2 — вращающий

момент на колесе, Н·мм; KH — коэффициент нагрузки; b2 — ширина венца колеса, мм; V — параметрический

коэффициент, обобщающий все параметры, кроме aw и ![]() .

.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.