Усилие прессования контролируется и регулируется

приборами давления типа электроконтактных манометров, установленных в

трубопроводах питания гидравлических цилиндров пресса. Продолжительность

выдержки гидравлического давления по ступеням ![]()

![]() диаграммы прессования задается приборами типа

реле времени. Скорость снижения давления в автоматическом режиме задается

регулятором давления, установленном на сливной трубе, соединяющей гидроцилиндры

и сливной бак. Управление гидравликой пресса может осуществляться в ручном,

полуавтоматическом или автоматическом режиме на пульте пресса.

диаграммы прессования задается приборами типа

реле времени. Скорость снижения давления в автоматическом режиме задается

регулятором давления, установленном на сливной трубе, соединяющей гидроцилиндры

и сливной бак. Управление гидравликой пресса может осуществляться в ручном,

полуавтоматическом или автоматическом режиме на пульте пресса.

Гидравлическое давление определяется по формуле

,

(3.5)

,

(3.5)

где Руд - удельное давление прессования, МПа;

Fп - площадь пакета, м2;

dпл - диаметр плунжеров в рабочих цилиндрах, м;

n - число рабочих цилиндров пресса;

η - КПД пресса.

В соответствии с [1] принимаем Руд = 1,6 МПа, dпл = 0,25 м, n = 6, η = 0,95, в соответствии с ранее произведенными расчетами принимаем Fп = 3,19 м2.

Подставляем значения в формулу 5.5 и получаем

Используем следующую схему диаграммы прессования:

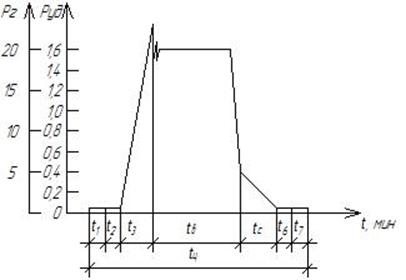

Прессование с плавным или ступенчатым снижением давления Рг (рисунок 3.1). На первой ступени давление Рг поддерживается постоянным в течение времени, равного 35…40 % от расчетной величины τв. За этот период достигается заданная упрессовка пакетов. Далее давление Рг снижается до уровня Рс обеспечивающего равновесное состояние суммы внутренних напряжений от парогазового давления и упругого сопротивления слоев древесины и внешнего давления. Предпочтительнее плавное снижение давления Рг, для чего в системе гидравлики пресса должен быть установлен программный регулятор давления. При отсутствии последнего, давление снижается ступенчато с помощью электроконтактных манометров, установленных на главном пульте пресса для каждой ступени давления. Время выдержки на каждой ступени составляет примерно 20 % от τв и поддерживается приборами типа реле времени.

t1 – загрузка пакетов в пресс; t2 – смыкание плит пресса; t3 – подъем давления до рабочей величины; tв = 16,35 мин - время выдержки пакетов под давлением; tс = 3 мин - продолжительность снижения давления на склеиваемый пакет перед размыканием плит пресса; t6 – размыкание плит пресса плит пресса; t7 – разгрузка пакетов; tц = 20,55 мин - продолжительность цикла одной запрессовки.

Рисунок 5.1 - Диаграмма прессования фанерного пакета

5.3 Нанесение клея

Производительность определяется по формуле

, (5.6)

, (5.6)

где L, B, S - соответственно длина, ширина, толщина листов шпона, м;

τ1 - продолжительность подачи одного листа шпона в станок, с;

τ2 - продолжительность прохождения одного листа шпона через

станок, с.

τ3 - косвенные затраты времени на один лист, с.

Продолжительность прохождения одного листа шпона через станок определяется по формуле

(5.7)

(5.7)

где v– окружная скорость клеенаносящих вальцев, м/с;

Кс - коэффициент проскальзывания шпона.

В соответствии с таблицей 4.27 [1] принимаем v = 0,67 м/с, Кс = 0,9.

Подставляем значения в формулу 5.7 и получаем

В соответствии с [1] принимаем τ1 = 1,0 с, τ3 = 3,0 с.

Подставляем значения в формулу 5.6 и получаем

Требуемое количество клеенаносящих станков определяется по формуле

,

(5.8)

,

(5.8)

где П4 - расход сухого шпона, м3/ч;

![]() - доля поперечного шпона в составе

фанерного пакета.

- доля поперечного шпона в составе

фанерного пакета.

В

соответствии с таблицей 5.2 принимаем П4 =34,25 м3/ч,

в соответствии с ранее произведенными расчетами принимаем ![]() = 0,55.

= 0,55.

Подставляем значения в формулу 5.8 и получаем

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.