Требования к балке ведущего моста:

1. Высокая

жесткость, прогиб не более ![]() ;

;

2. Надежная защита от повреждений, пыли, грязи, влаги, размещенных внутри элементов трансмиссии;

3. Гарантированная прочность при минимальной массе;

4. Легкий доступ к механизмам трансмиссии;

5. Высокая технологичности в изготовлении.

7.1. Классификация и конструкция

балок ведущих мостов.

Наибольшее распространение получили три конструктивные схемы балок ведущих мостов:

1. Цельная балка с плоской средней частью, с одной стороны которой монтируется главная передача, с другой крышка. Сама балка изготавливается либо сварной из двух труб, либо литой. Для усиления балки используются дополнительные стальные трубы, запрессованные в нее.

2. Балка, состоящая из кожуха главной передачи, с запрессованными кожухами полуосей.

3. Разъемная балка, образованная разъемным картером главной передачи с запрессованными кожухами полуосей.

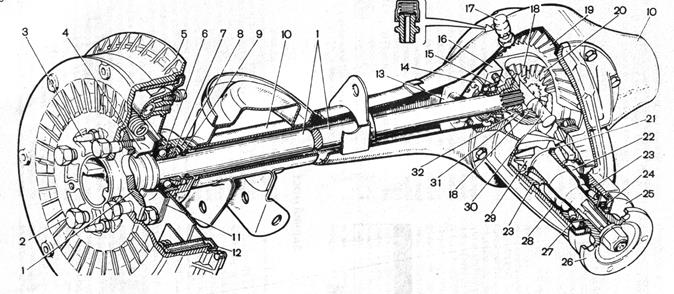

Рис. 1. Задний мост автомобиля ВАЗ-21011:

1 - полуось; 2 - болт крепления колеса; 3 - направляющий штифт; 4 - маслоотражатель; 5 - тормозной барабан; 6 - подшипник полуоси; 7 - запорное кольцо; 8 - фланец балки заднего моста; 9 - сальник полуоси; 10 - балка заднего моста; 11 - пластина крепления подшипника; 12 - щит заднего тормоза; 13 - направляющая полуоси; 14 - регулировочная гайка; 15 - подшипник коробки дифференциала; 16 - крышка подшипника; 17 - сапун; 18 - сателлит; 19 - ведомая шестерня; 20 - шестерня полуоси; 21 - регулировочное кольцо ведущей шестерни; 22 - распорная втулка; 23 - подшипник ведущей шестерни; 24 - сальник ведущей шестерни; 25 - грязеотражатель; 26 - фланец; 27 - маслоотражатель; 28 - картер редуктора заднего моста; 29 - ведущая шестерня; 30 - ось сателлитов; 31 - регулировочная шайба; 32 - коробка дифференциала.

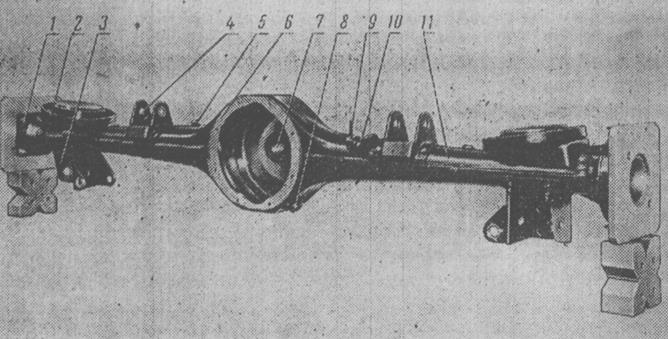

Рис. 2. Балка моста автомобиля ВАЗ-21011:

/ — фланец картера заднего моста; 2 — подушка (чашка) для установки пружины подвески; 3 — кронштейн крепления нижней штанги и амортизатора задней подвески; 4 — кронштейн крепления верхней штанги задней подвески; 5 — скоба крепления трубопровода гидравлического привода тормозов; 6 — фланец крепления редуктора главной передачи; 7 — маслоналивное отверстие; 8 — маслосливное отверстие; 9 — шпилька крепления тройника трубопровода гидравлического привода тормозов; 10 — кронштейн крепления рычага привода регулятора давления; 11—картер заднего моста.

7.2. Расчет на прочность балки ведущего моста.

Балка имеет сложную геометрическую форму и подвергается действию разнообразных нагрузок, носящих часто случайный характер. Поэтому выполнить точный расчет на прочность этих деталей сложно.

Широкое распространение получил приближенный метод расчета по номинальным напряжениям, который позволяет сравнить напряженность вновь проектируемых и уже созданных конструкций, и на основании этого, оценить работоспособность первых. При таком методе расчета детали мостов рассматриваются в основном, как стержни, нагруженные силами и моментами.

При прочностном расчете балок ведущих мостов принимают следующие допущения:

1. при боковом скольжении автомобиля сила тяги незначительна, и поэтому ее принимают равной нулю;

2. при прямолинейном поступательном движении автомобиля боковые силы в точках контакта колес с дорогой отсутствуют;

3. при переезде автомобиля через дорожную неровность силы тяги, торможения и боковые силы отсутствуют.

7.2.1. Исходные данные:

![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

,

![]() ,

, ![]() .

.

Размеры балки прототипа: ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

,

![]() .

.

7.2.2. Первый случай нагружения.

Прямолинейное движение при максимальной тормозной и тяговой силе, при этом на колесо действуют нормальная реакция и продольная касательная реакция опорной поверхности.

Тяговый режим:

Сила тяги на одном из ведущих колес и реактивный момент, воспринимаемый одним из кожухов полуосей:

где ![]() - максимальный эффективный

момент, развиваемый двигателем,

- максимальный эффективный

момент, развиваемый двигателем,

![]() - передаточное число

главной передачи,

- передаточное число

главной передачи,

![]() - передаточное число

коробки передач на низшей передаче,

- передаточное число

коробки передач на низшей передаче,

![]() - коэффициент, учитывающий

различие в крутильной жесткости правого и левого кожухов балки ведущего моста.

- коэффициент, учитывающий

различие в крутильной жесткости правого и левого кожухов балки ведущего моста.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.