Таблица 15.1. Время до образования трещин в безопочных формах*1 в зависимости от вида заливаемого сплава, диаметра dо отливки и соотношений h/dо, A/dо, B/dо

|

Опыт |

dо, мм |

h/dо |

A/dо |

B/dо |

Время до образования трещин, с, от момента окончания заливки |

|

Алюминиевый сплав А 7 |

|||||

|

1 |

30 |

5 |

2 |

5 |

6 |

|

2 |

30 |

5 |

3 |

5 |

31 |

|

3 |

30 |

5 |

4 |

6 |

413 |

|

4 |

30 |

5 |

5 |

7 |

––*2 |

|

5 |

60 |

2,5 |

2 |

3 |

7 |

|

6 |

60 |

2,5 |

3 |

4 |

180 |

|

7 |

60 |

2,5 |

4 |

5 |

502 |

|

8 |

60 |

2,5 |

5 |

6 |

896 |

|

9 |

60 |

2,5 |

6 |

7 |

––*2 |

|

Серый чугун |

|||||

|

10 |

30 |

5 |

2 |

4 |

Во время заливки |

|

11 |

30 |

5 |

4 |

6 |

5 |

|

12 |

30 |

5 |

6 |

8 |

33 |

|

13 |

30 |

5 |

8 |

10 |

128 |

|

14 |

30 |

5 |

10 |

12 |

177 |

|

15 |

30 |

5 |

12 |

14 |

240 |

|

16 |

60 |

2,5 |

2 |

3 |

Во время заливки |

|

17 |

60 |

2,5 |

4 |

5 |

11 |

|

18 |

60 |

2,5 |

5 |

6 |

21 |

|

19 |

60 |

2,5 |

6 |

7 |

38 |

*1 Размеры формы: h — высота; А — размер верхнего основания формы; В — то же, нижнего.

*2 Трещины не возникли

Однако путь предотвращения трещин уменьшением массы отливок в форме является нерентабельным. Реальным является путь уменьшения термических напряжений за счет введения органических выгорающих добавок, которые используются для предотвращения появления ужимин (см. подразд. 15.5.2).

382

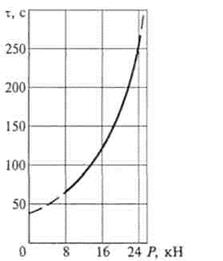

Очевидно также, что, начиная с некоторого размера безопочных форм необходим возврат к опокам, при применении которых проблема трещин не возникает. Одним из способов решения проблемы возврата к опокам является использование боковых прижимов. Эксперименты на реальных безопочных формах при изготовлении чугунных отливок показали, что с увеличением усилия прижима время до образования трещин растет (рис. 15.22).

Рис. 15.22. Зависимость времени τ до образования трещин от усилия Р прижима

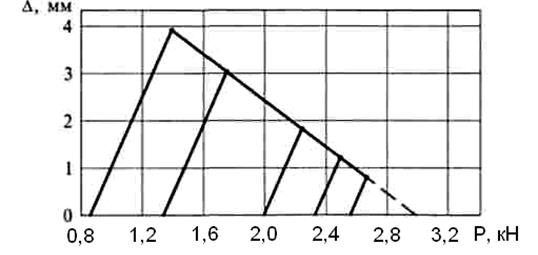

В экспериментах использовали динамометр, который позволял форме расширяться в боковых направлениях. На рис. 15.23 представлена зависимость между перемещением ∆, которое реализует расширяющаяся форма, и усилием Р, которое фиксирует динамометр. Начинаются прямые перемещения от предварительного усилия, которым нагружался прижим до начала заливки. Конечные состояния при каждом предварительном усилии соединены прямой, уравнение которой

∆ = 8,7–3Р. (15.5)

Из уравнения (15.5) следует, что при усилии прижима, равном нулю (Р = 0), перемещение формы ∆ составляет 8,7 мм, или ;0,9 % размера формы (950 мм). Перемещение формы будет равно нулю, если предварительное усилие, которым нагружается прижим и которое будет подавлять расширение формы, составит 2,9 кН.

Следует заметить, что прижим должен обеспечивать подавление расширения до момента выбивки. При разгрузке практически любой момент происходит образование трещины и разрушение кома.

Рис. 15.23. Зависимость перемещения ∆ формы от усилия Р прижима

383

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.