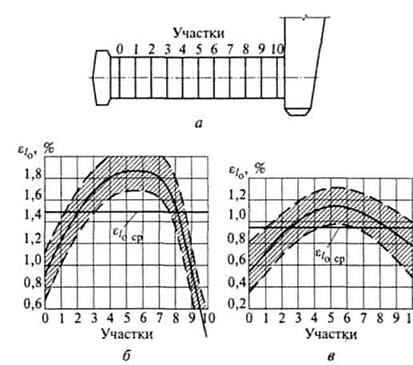

Рис. 15.14. Цилиндрическая отливка (а) и

неоднородность линейной усадки по ее длине ![]() для

белого (б) и серого (в) чугунов:

для

белого (б) и серого (в) чугунов: ![]() средняя

линейная усадка отливки

средняя

линейная усадка отливки

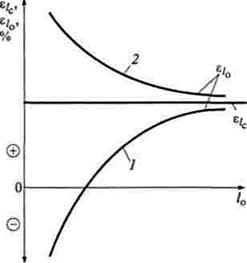

Были проведены также статистические измерения моделей и отливок большой номенклатуры из серого, ковкого и высокопрочного чугунов и углеродистой стали. В результате статистической обработки результатов измерений установлены зависимости средней линейной усадки отливок от номинального значения рассматриваемого размера, которые использованы при компьютерной разработке технологии отливок (см. подразд. 18.7). Для примера на рис. 15.15 приведена зависимость линейной усадки автомобильных отливок из серого чугуна в поточно-механизированном производстве от номинального значения размера.

Рис. 15.15. Зависимость линейной усадки

отливок из серого чугуна СЧ15, СЧ20 от номинальных значений охватываемых формой

(1) и охватывающих форму (2) размеров: ![]() ,

,![]() — линейная усадка

соответственно отливки и сплава; lo — рассматриваемый

размер отливки

— линейная усадка

соответственно отливки и сплава; lo — рассматриваемый

размер отливки

На этом же

рисунке приведена линейная усадка серого чугуна (![]() ) как

сплава. Следует обратить внимание, что для размеров, меньших 100 мм, наблюдается «отрицательная» усадка: размер отливки больше размера модели.

) как

сплава. Следует обратить внимание, что для размеров, меньших 100 мм, наблюдается «отрицательная» усадка: размер отливки больше размера модели.

374

Явление отрицательной усадки связано с подутием (см. додразд. 15.3) и шероховатостью поверхности, которые автоматически включаются в размер отливки при его измерении двухточечным инструментом. Поэтому выше используется термин «линейная усадка отливки», которая формируется не только за счет усадки сплава но и является результатом взаимодействия отливки и формы (подутие, шероховатость, пригар), а также зависит, например, от операции «расталкивания» формы при извлечении модели.

15.5.2. Ужимины

Одной из основных причин образования ужимин является образование сухой корки формы, ее нагрев и расширение. Поэтому ужимины справедливо относят к дефектам расширения формовочной смеси, так как они появляются на отливках, изготовленных в формах на основе кварцевого песка, и отсутствуют на отливках, изготовленных в формах на основе циркона, хромита, оливина, т.е. в формах из материалов, имеющих меньший температурный коэффициент линейного расширения, чем у кварцевого песка.

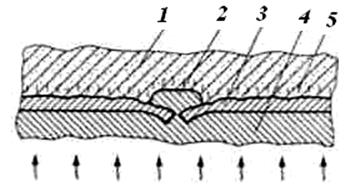

Самая распространенная схема образования ужимин на потолке формы представлена на рис. 15.16.

Рис. 15.16. Схема образования ужимины: 1 –– основная масса смеси; 2 — ужимина; 3–– сухая корка; 4 — отливка; 5 — зона конденсации

Заливаемый металл своей излучательной энергией нагревает потолок формы, в результате образуются сухая корка и зона конденсации за ней. По мере подъема уровня металла в полости формы при его приближении к потолку формы в сухой корке либо уже образовалась трещина, либо она образуется от соударения с заливаемым металлом, который и заполнит трещину. Следовательно, время образования ужимин сопоставимо с временем заливки формы.

В нижней полуформе ужимины образуются, но реже и преимущественно при рассредоточенном струйном подводе металла.

При анализе образования ужимин используют, как правило, две схемы, из которых одну относят к незатрудненному (рис. 15.17, а), а другую — к затрудненному (рис. 15.17, б) образованию ужимин. Из названия должно быть ясно, что в первом случае ужимины образуются легче, чем во втором. В пробе для определения склонности смеси к образованию ужимин также используется случай незатрудненного образования ужимин (рис. 15.18).

375

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.