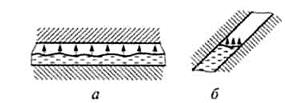

Рис. 15.19. Заливка формы в горизонтальном (а) и наклонном (б) положении (стрелками показано направление теплового потока)

В сильной степени на образование ужимин влияет нагрев потолка формы, который в первую очередь зависит от продолжительности заливки. Известно, что существует критическое время образования ужимин, и поэтому заливку формы необходимо выполнять за возможно меньшее время что приведет к меньшему нагреву формы. Кроме того, положительный эффект дает заливка формы в наклонном положении. Нагрев формы при этом существенно уменьшается. На рис. 15.19 показано как происходит нагрев заливаемым металлом ограниченного участка наклонной поверхности. Из опыта также известно, что для предотвращения образования ужимин нужно потолок формы окрасить в белый цвет (увеличить его отражательную способность).

Произведение αкЕкв вышеприведенном уравнении лучше рассматривать как целое, зависящее от уплотненности формы, наличия и степени выгорания добавок в смеси. В текущем производстве контролируются потери при прокаливании. Это испытание в литейных цехах называют определением трех «п» — п.п.п. (см. подразд. 3.7), которые должны составлять не менее 4 %, в противном случае появляются ужимины и пригар.

Из практики также известно, что в новом литейном цехе серого чугуна раньше, как правило, употребляли отработанную смесь, так как при использовании формовочной смеси из свежих исходных материалов на отливках появлялся сильный брак по ужиминам и пригару.

Появление ужимин связано с отсутствием в смеси из свежих материалов оолитизированных зерен песка, покрытых несколькими слоями бентонита (потерявшей конституционную воду глины). Для справки: слово «оолитизированный», т.е. содержащий оолит (от греч. ōоп — яйцо + lithos — камень), означает яйцеподобный. Наличие рыхлой оолитной оболочки на зернах кварцевого песка облегчает расширение зерен и уменьшает термические напряжения.

Сильный пригар связан с отсутствием в смеси из свежих материалов «блестящего» углерода, который появляется после многократных заливок при наличии в смеси углеродистых добавок.

Ко второй группе факторов относится активирование кальциевого бентонита (в некоторых случаях введением соды непосредственно в бегуны), которое повышает прочность в зоне конденсации. В некоторых случаях в состав формовочной смеси вводятся волокнистые добавки, которые упрочняют связь сухой корки с основной массой смеси. Примером может служить использование костры, являющейся отходом льняного производства.

378

Анализ третьей группы факторов затруднен из-за конструктивного многообразия отливок. Однако следует отметить сильное влияние на образование ужимин радиуса г сопряжения, точнее радиуса перехода от одной горизонтальный поверхности к другой. Анализ показывает, что для предотвращения образования ужимин этот радиус должен быть больше, чем он принимается при конструировании отливок, когда учитываются возможности образования как усадочных дефектов, так и горячих трещин.

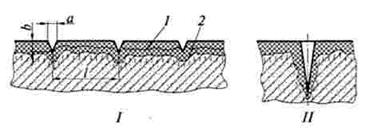

На практике наряду с мерами воздействия против образования ужимин перечисленными факторами на поверхность формы наносят противоужиминный рельеф: противоужиминную сетку, параллельные бороздки и вертикальные наколы на рабочей поверхности формы (рис. 15.20).

Рис. 15.20. Противоужиминная сетка и параллельные бороздки (I) «наколы (II). Показаны последовательные толщины сухой корки в начальные (1) и последующие (2) моменты: а b — соответственно ширина и глубина бороздки; l— шаг нанесенной сетки

В единичном производстве рельеф может быть нанесен вручную, в серийном и массовом производствах он выполняется на моделях. При этом противоужиминная сетка формуется на горизонтальных поверхностях, параллельные бороздки — на наклонных в направлении извлечения моделей (сетка будет препятствовать выему модели). Шпильки для получения наколов монтируются на моделях вертикально, а изготовленные наколы выполняют две функции: наряду с предотвращением образования ужимин служат газоотводными каналами.

Противоужиминная сетка и параллельные бороздки в первые моменты образования сухой корки являются температурными компенсаторами ее расширения. Далее, когда сухая корка будет образовываться и в углублениях, увеличиваются жесткость ребристой сухой корки и поверхность ее сцепления с основной массой смеси. Поэтому изгиб и отрыв образующейся при этом сухой корки будут затруднены по сравнению с плоской сухой коркой.

Размеры сетки и параллельных бороздок: .l = 30... 100 мм, а = b = 3...4 мм (рис. 15.20, I). Шаг l противоужиминной сетки зависит от продолжительности заливки и прочности в зоне конденсации. Чем больше продолжительность заливки и ниже прочность в зоне конденсации, тем меньше шаг сетки.

379

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.