МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

РОССИЙСКОЙ ФЕДЕРАЦИИ

Санкт-Петербургский институт машиностроения (ЛМЗ-ВТУЗ)

А.М.Александров

ТЕХНОЛОГИЧЕСКАЯ ПОДГОТОВКА

ТОКАРНЫХ СТАНКОВ С ЧПУ

Учебное пособие

Рекомендовано Учебно-методическим объединением по образованию в области автоматизации машиностроения (УМО АМ) в качестве учебного пособия для студентов высших учебных заведений, обучающихся по направлениям: «Конструкторско-технологическое обеспечение машиностроительных производств», «Автоматизированные технологии и производства» и по специальностям «Технология машиностроения», «Металлорежущие станки и комплексы», «Автоматизация технологических процессов и производств в машиностроении

Санкт-Петербург

2005

УДК 621.9.06 – 52

А.М.Александров

Технологическая подготовка токарных станков с ЧПУ: Учебное пособие. –СПб.: Изд-во ПИМаш, 2005. - 72 с.

В учебном пособии рассмотрены вопросы технологической подготовки токарных станков с ЧПУ, включая анализ технологичности, проектирование маршрутной технологии и разработку технологических операций. Особое внимание уделено типовым схемам обработки.

Пособие предназначено для студентов технологических специальностей, а также для специалистов в области эксплуатации станков с ЧПУ.

Ил.- 36, библ.- 21 назв.

Рецензенты: д.т.н., проф. В.В.Максаров (СПбГЗТУ)

к.т.н., доц. К.Н.Нечаев (ПИМаш)

1. Технологическое проектирование

1.1. Анализ технологичности деталей

Требования к технологичности деталей, обрабатываемых на станках с ЧПУ, существенно отличаются от «традиционных» рекомендаций для станков с ручным управлением. Это обусловлено более широкими технологическими возможностями станков с ЧПУ, созданием условий для их работы в автоматическом цикле, а также особенностями программирования обработки.

При подборе деталей для изготовления на станках с ЧПУ следует учитывать комплекс критериев технологичности, которые можно разделить на две группы:

- общие требования к технологичности деталей;

- требования к технологичности отдельных поверхностей.

Среди общих требований к технологичности отдельных поверхностей следует выделить ряд основных [1, 19]:

1. Обоснованный выбор материала заготовки.

2. Обеспечение достаточной жесткости конструкции, исключающей деформирование от сил закрепления и резания.

3. Наличие удобных технологических баз, обеспечивающих требуемую ориентацию и надежное закрепление заготовки (особенно с помощью загрузочного робота).

4. Возможность обработки максимального числа поверхностей с одного установа.

5. Унификация формы и размеров обрабатываемых элементов с целью сужения номенклатуры инструментов и применения типовых подпрограмм.

6. Простановка размеров на чертеже с учетом особенностей программирования обработки.

7. Возможность легкого удаления стружки и автоматического контроля размеров.

Требования к технологичности отдельных поверхностей направлены, в первую очередь, на применение стандартных инструментов и типовых схем обработки. В основном эти требования касаются формы обрабатываемых поверхностей, их размеров и взаимного расположения [7, 19].

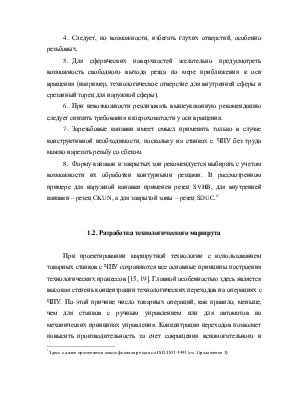

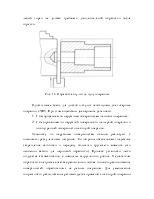

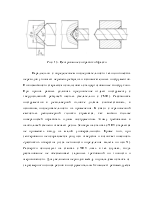

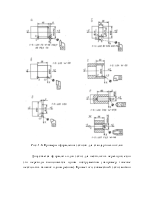

Некоторые примеры повышения технологичности деталей, обрабатываемых на токарных станках с ЧПУ, представлены в табл. 1.1:

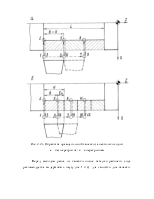

1. Простановка размеров должна учитывать положение нуля программы, который обычно совмещают с правым торцем заготовки или с упорной базой. При этом отпадает необходимость пересчета конструкторских размеров на технологические, что приводит к ужесточению допусков на обработку.

2. Поверхности, связанные жесткими требованиями на взаимное расположение, должны быть доступны для обработки на одном установе. При этом диаметры наружных поверхностей должны возрастать по мере приближения к задней бабке, диаметры внутренних поверхностей – убывать.

3. Для поверхностей с высокими требованиями к точности и шероховатости необходимо предусмотреть канавку под выход инструмента, что облегчает их финишную обработку (например, с помощью развертки).

4. Следует, по возможности, избегать глухих отверстий, особенно резьбовых.

5. Для сферических поверхностей желательно предусмотреть возможность свободного выхода резца по мере приближения к оси вращения (например, технологическое отверстие для внутренней сферы и срезанный торец для наружной сферы).

6. При невозможности реализовать вышеуказанную рекомендацию следует снизить требования к шероховатости у оси вращения.

7. Зарезьбовые канавки имеет смысл применять только в случае конструктивной необходимости, поскольку на станках с ЧПУ без труда можно нарезать резьбу со сбегом.

8. Форму канавок и закрытых зон рекомендуется выбирать с учетом возможности их обработки контурными резцами. В рассмотренном примере для наружной канавки применен резец SVHB, для внутренней канавки – резец CKUN, а для закрытой зоны – резец SDUC.*

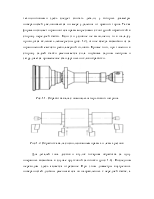

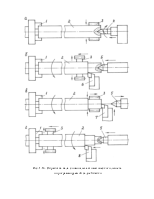

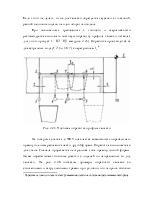

1.2. Разработка технологического маршрута

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.