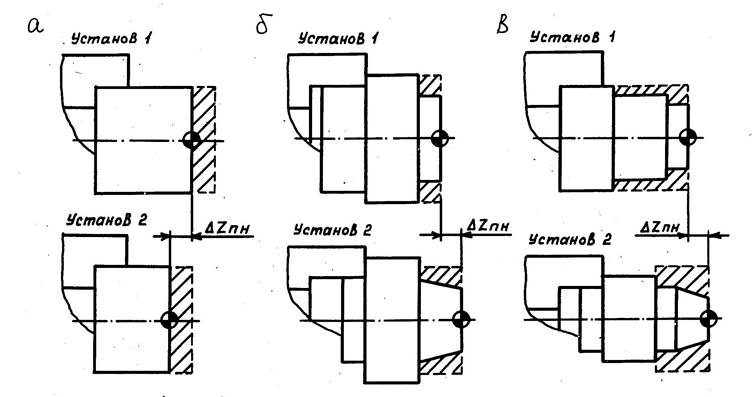

Рис. 1.4. Схема смещения нуля программы: а – при подрезке торцов;

б – при разных расстояниях от базовых поверхностей до торцов; в – при базировании по разным поверхностям приспособления

Такая ситуация возникает, чаще всего, при патронной обработке и обусловлена следующими причинами:

- необходимостью подрезки обеих торцев заготовки (рис. 1.4, а);

- различными расстояниями от опорных баз до торцев заготовки (рис. 1.4, б);

- использованием для базирования заготовки разных поверхностей кулачков (рис. 1.4, в).

В принципе величина смещения нуля программы ΔZ может быть определена по известным координатам правого торца относительно базовых поверхностей приспособления. Однако, не все устройства ЧПУ позволяют выполнить автоматическую коррекцию нуля программы (например, с помощью команды G92). Ручная же коррекция нуля программы снижает производительность и требует пристального внимания оператора. В этом случае рекомендуется выполнять двухстороннюю обработку заготовки за две операции, составляя для них отдельные программы. Сначала всю партию заготовок обрабатывают с одной стороны. Затем корректируют положение нуля программы (а при необходимости переналаживают приспособление и инструменты) и обрабатывают партию заготовок с другой стороны. Такой подход тем более эффективен, поскольку его проще реализовать при функционировании станка в составе робото-технологического комплекса.

1.3. Разработка технологических операций

Общие правила разработки технологических операций для станков с ЧПУ (включая токарные станки) изложены в [7, 8, 15]. Проектирование операций состоит из следующих основных этапов:

1. Выбор схемы установки и приспособления.

2. Определение последовательности обработки.

3. Подбор режущего и вспомогательного инструмента.

4. Построение траекторий движения режущего инструмента.

5. Назначение режимов резания и техническое нормирование.

6. Составление управляющей программы.

7. Оформление технологической документации.

Разработка операции сопровождается необходимыми технологическими и экономическими расчетами. Некоторые этапы могут выполняться параллельно. При этом возможен возврат на более ранние стадии проектирования для корректировки уже принятых решений.

Основные схемы установки и конструкции приспособлений для токарных станков с ЧПУ рассмотрены в [8, 13, 19]. Примеры наиболее распространенных способов установки для типовых деталей представлены в Приложении 2.

Определение последовательности обработки является одним из важнейших этапов проектирования операционной технологии. Несмотря на разнообразие форм и размеров деталей класса «тела вращения», для их обработки может быть рекомендована единая стратегия. В наиболее полном виде эта стратегия представлена для патронной обработки заготовок, имеющих центральное отверстие [7, 8, 9]:

1. Центрование (для отверстий диаметром менее 20 мм).

2. Сверление.

3. Рассверливание (для отверстий диаметром свыше 30 мм).

4. Черновая обработка основных поверхностей (сначала наружных, а затем внутренних).*

5. Черновая и чистовая обработка дополнительных поверхностей, кроме резьбовых канавок, канавок для выхода шлифовального круга, резьб и мелких выточек.

6. Чистовая обработка основных поверхностей (сначала внутренних, а затем наружных).

7. Обработка дополнительных поверхностей, не требующих черновой обработки (сначала внутренних или на торце, а затем наружных).

Если исходная заготовка уже имеет центральное отверстие, то первые три этапа исключают.

Для

отверстий небольшого диаметра центрование можно совместить с обработкой будущей

фаски, применив центровальное сверло с углом при вершине ![]() . Глубину центрования назначают здесь с

учетом диаметра фаски

. Глубину центрования назначают здесь с

учетом диаметра фаски ![]() (рис. 1.5). В целях удобства

программирования рекомендуется в начале операции подрезать правый торец в

необходимый размер от технологической базы. Валы изготавливают в той же

последовательности, ограничиваясь обработкой наружных поверхностей.

(рис. 1.5). В целях удобства

программирования рекомендуется в начале операции подрезать правый торец в

необходимый размер от технологической базы. Валы изготавливают в той же

последовательности, ограничиваясь обработкой наружных поверхностей.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.