- равнотолщинной цилиндрической части детали в стационарном очаге деформации;

- равнотолщинной цилиндро конической детали в стационарном очаге деформации и т.п.

(при моделировании группу студентов делят на 4 подгруппы с выдачей индивидуального задания). и).Проводят экспериментальные работы по проверке теоретических решений, выполненных в п. з); результаты заносят в таблицу.

1.7. Контрольные вопросы

1. Дайте определение процесса раздачи.

2. В чем состоит отличие стационарного очага деформации от нестационарного?

3. Чем отличаются распределения деформаций и толщины стенки в стационарном и нестационарном очагах деформации?

4. Дайте определение очага деформаций заготовки.

5. Перечислите основные температурно-силовые способы интенсификации процесса раздачи труб.

6. Как влияет на напряженно-деформированное состояние осевой подпор заготовки?

7. Перечислите основные пути получения равнотолщинных деталей раздачей труб.

8. Чем ограничивается процесс раздачи труб?

9. Влияние контактного трения при раздаче труб.

1.8.ЛИТЕРАТУРА.

Горбунов М.Н. Штамповка деталей из трубчатых заготовок.

Машгиз, I960, 190 с.1987, № 8, стр. 27 - 29 4. ГОСТ 18970-84.

Чумадин А.С., Ершов В.И. К вопросу о монотонности процесса раздачи труб в стационарном очаге деформации. "Известия ВУЗов. Машиностроение", 1987, № 3, стр. 134-138. . Чумадин А.С. К расчету напряженно-деформированного состояния при листовой штамповке. "Кузнечно-штамповочное производство".

Лабораторная работа 2

Получение качественных изделий методом объемной формовки.

2.1.Цель работы - ознакомиться о условиями выбора материала, габаритов и массы заготовк, получить поковку заданной формы; ознакомившись с процессами обрубки облоя, правки, калибровки и очистки поковки на лабораторном оборудовании и оснастке, в том числе и измерительном.

2.2.ОБЩИЕ СВЕДЕНИЯ

Штамповка - это процесс изготовления изделий методом пластической деформации с помощью специального инструмента, называемого штампом, рабочая полость которого определяет форму поковки.

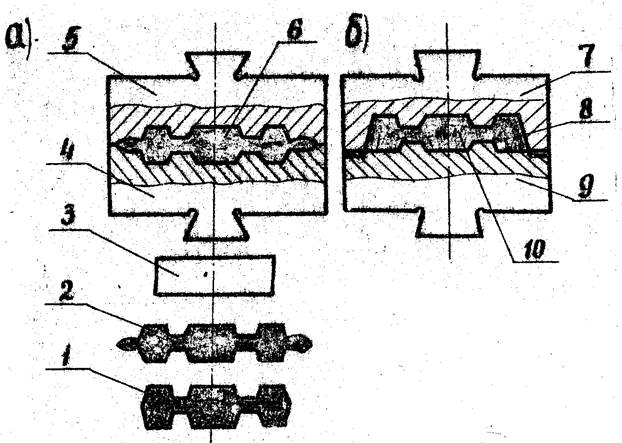

Объёмная штамповка делится на открытую, при которой по периметру образуется заусенец или облой (рис. 1,а), и закрытую, когда заусенец или облой не образуется (рио.1,6).

Штамповке по сравнению с ковкой имеет преимущества. С ее помощью получают изделия более точной и одинаковой формы о малым отходом и высокой производительностью.

Она также имеет преимущества по сравнению с прокаткой, прессованием, волочением, заключающиеся в получении изделий самой разнообразной форма, в то время как упомянутыми способами получают, как правило, изделия одинакового сечения по длине,

К недостаткам объёмной штамповки относятся ограниченность веса штампованных изделий, как правило, не превышающего 200 кг, высокая стоимость штампа, наличие отхода металла в виде заусенца или облоя при открытой и в виде напусков при закрытой штамповке.

Горячую объёмную штамповку широко применяют в авто-;тракторо-авиастроении и других отраслях промышленности.

Штампы для горячей штамповки изготавливают из легированной жаропрочной стали. Для молотов, прессов и горизонтально-ковочных машин применяют различные штампы . Для изготовления простых по форме деталей используют одноручьевые, а для сложных - многоручьевые штампы. Для молота, и пресса они состоят из двух разъёмных частей, которые в собранном виде образуют один или несколько ручьёв.

Штампы открытый (а) и закрытый (б) для объемной штамповки на молоте и прессе

Рис. I

1 - готовая поковка; 2, 6 - черновая поковка с облоем; 3 - заготовка; 4, 5 - верхняя и нижняя половники штампа; 7 - верхняя половинка штампа; 8 - замок; 9 – нижняя половинка штампа; 10 - поковка

2.3. ВЫБOP МАТЕРИАЛА, ОПРЕДЕЛЕНИЕ МАССЫ И РАЗМЕРОВ ИСХОДНОЙ ЗАГОТОВКИ

Объемной штамповке подвергаются пластические материалы: медь, алюминий, пластмассы, рядовые и легированные стали, сплавы и др.

С повышением температуры в оптимальных пределах пластические свойства названных материалов увеличиваются, уменьшается сопротивление деформации, поэтому объемную штамповку в подавляющем большинстве случаев осуществляют в горячем состоянии.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.