Разница в распределении толщины стенки деталей, полученных в стационарном и нестационарном очагах деформации при прочих равных условиях, обусловливается различным соотношением окружных и меридиональных деформаций, возникающих в элементах заготовки. В нестационарном очаге это отношение по ходу процесса практически не меняется, в стационарном - претерпевает значительные изменения. Это изменение соотношения деформаций по времени называют немонотонностью деформаций, а процессы деформирования соответственно подразделяют на монотонные и немонотонные. Немонотонность деформации следует учитывать в расчетах напряженно-деформированного состояния заготовки.

Процессы раздачи труб ограничиваются двумя факторами: разрушением материала на кромке заготовки и потерей устойчивости заготовки в зоне передачи деформирующего усилия. Разрушение характерно при раздаче труб в "холодном состоянии", потеря устойчивости - при раздаче труб с нагревом и при деформировании особо тонкостенных труб.

Для предотвращения разрушения заготовки, исключения повари устойчивости к с целью получения деталей с заданным распределением толщины стенки используют температурно-силовую интенсификацию процесса раздачи.

Под интенсификацией процессов листовой штамповки понимают такое дополнительное (прямое или косвенное) воздействие на процесс формоизменения заготовки, которое приводит в первую очередь к повышению) предельных возможностей, экономии металла или обеспечивает получение деталей с новым комплексом свойств,

Температурная интенсификация процесса раздачи (нагрев) значительно увеличивает предельные возможности формоизменения заготовки без ее разрушения за счет повышения пластичности материала.

Нагрев тонкостенных заготовок обычно производят от предварительно разогретого пуансона непосредственно в процессе раздачи. Толстостенные заготовки нагревают в печах, при атом пуансон подогревают до 150-200°С, чтобы исключить интенсивное охлаждение заготовки при раздаче.

Для уменьшения сил контактного трения поверхности заготовки и инструмента предварительно смазывают: при раздаче в "холодном" состоянии - машинными маслами, при раздаче с нагревом - смазками на основе графита.

Температура нагрева заготовок при деформировании труб из алюминиевых сплавов лежит в пределах 350-460°С, титановых сплавов и сталей - 700-9000С, скорость деформирования труб составляет от 10-15 мм/мин до 300-400 мм/мин.

Для традиционного процесса штамповки с нагревом характерно формоизменение трубы в узком диапазоне температуры нагрева материала и в широком диапазоне скоростных условий деформирования. При раздаче труб в режиме сверхпластичности требуется, кроме того, обеспечение узкого диапазона скоростных условий - отимальной скорости деформации. Оптимальные температурно-скоростные режимы при деформировании с нагревом ряда конструкционных сплавов приведены в таблице I.

Силовая интенсификация процесса раздачи труб на жестком пуансоне заключается в дополнительном нагружении заготовки сжимающими или растягивающими усилиями с целью расширения предельных возможностей формоизменения.

Таблица I. Оптимальные температурно-скоростные режимы штамповки

|

Материал |

АМгЗ |

АМг6 |

ОТ-6 |

BT-I4 - |

ВТ-22 |

I2XI8HI0T |

|

Температура нагрева, °С Скорость де- формации,сек. |

420 3*10-3 |

400 2 10"3 |

900 2 10-3 |

840 4 КГ-4 |

850 4 10-4 |

780 4 10-3 |

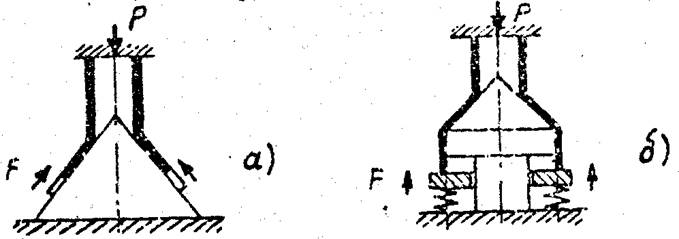

Характерным примером силовой интенсификации процесса раздачи является осевой подпор (осевое сжатие) кромки заготовки (рис. 2). В нестационарном очаге деформации осевой подпор кромки заготовки обычно осуществляют технологическим кульком, установленным перед деформируемой заготовкой (рис. 2 а), в стационарном очаге - осевое сжатие заготовки может быть осуществлено с помощью подпружиненного кольца (рис. 2 б).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.