Зависимость механических свойств от степени холодной деформации для каждого металла различна. Как правило, упрочнение чистых металлов меньше, чем сплавов. Особенно склонны к упрочнению нержавеющие стали аустенитного класса, так как аустенит имеет гранецентрированную кубическую решетку и процесс пластической деформации осуществляется с образованием «расщепленных» дислокаций (дефект упаковки), подвижность которых значительно ниже, чем у обычных дислокаций.

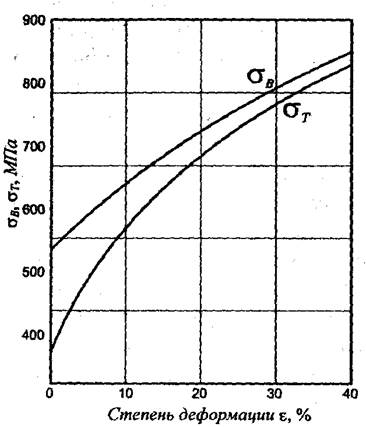

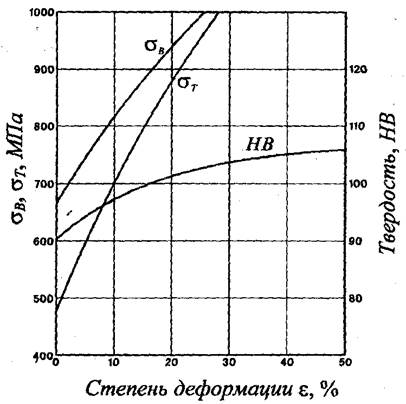

Изменение прочностных и пластических характеристик в процессе наклепа происходит неодинаково. По сравнению с временным сопротивлением δb разрушению предел текучести δt с увеличением обжатия растет быстрее и при высоких обжатиях он становится почти равен δb.

Значения δt и δb в зависимости от степени деформации обычно определяются на основании соответствующих экспериментальных данных или с использованием ряда эмпирических формул.

Так, А.В. Третьяков, исследуя влияние обжатия при холодной прокатке на изменение механических свойств сталей, вывел эмпирические формулы для определения δb и δ0.2

1. Для углеродистых конструкционных сталей типа 08кп, 10сп, 20сп и др.:

δb = δb исх+1,6ε0,76; (4.1)

δ0.2 = δ0.2 исх + 3,4 ε0,60; (4,2)

δb = 0,91 δ0.2 +12; (4.3)

δb = 0,44HB-16; (4.4)

δ0.2 = 0,415HB-17. (4.5)

2. Для легированных сталей типа 12Х18Н9Т, 08Х25Т, трансформаторных и др.:

δb= δb исх+ 1,4 ε; (4.6)

δ0.2 = δ0.2 исх+ 3,3 ε0,84; (4.7)

δb = 0,812 δ0.2 + 27; (4.8)

δb = 0.295HB + 6; (4.9)

δ0.2 = 0.405HB - 25. (4.10)

3. Для латуней типа Л59, Л62, ЛАЖ60-1-1, ЛЖМЦ59-1-1 и др.:

δb= δb исх + 0,77 ε0,91; (4.11)

δ0.2 = δ0.2 исх+ 2,7 ε0,68; (4.12)

HB = HBисх + 6,8 ε0,68. (4.13)

4. Для алюминия технического Д1, дуралюмина и др.:

δb = δb исх+1,6 ε0,76, (4.14)

где δb исх, δ0,2 исх; НВисх; δb, δ0.2, НВ - временное сопротивление разрушению, предел текучести и твердость по Бриннелю исходного и деформированного металла, соответственно; ε - степень деформации, %.

Пример изменения прочностных свойств коррозионностойкой стали при холодной деформации показан на рис. 4.2.

Характер влияния холодной деформации на механические свойства легированной стали показан на рис.2

Рис.2. Изменение δb и δt стали 12Х18Н9Т при холодной пластической деформации

Рис. 3. Изменение механических характеристик стали З0ХГСА при холодной пластической деформации

Одним из наиболее широко распространенных, быстрых и легко осуществимых методов определения изменения механических свойств является измерение твердости металла, т.е. его способности противодействовать механическому проникновению в него более твердого тела. При вдавливании в металл более твердого предмета в нем возникают местные пластические деформации, сопровождающиеся при дальнейшем увеличении нагрузки местным разрушением.

Наиболее широкое распространение получили показатели твердости по Бриннелю и Роквеллу. В первом случае в поверхность исследуемой детали вдавливаются стальные шарики различных диаметров, во втором - или шарик, или алмазный наконечник (пирамидка). По диаметру и глубине полученного отпечатка судят о твердости материала и, следовательно, об изменении комплекса механических свойств в результате холодного деформирования. Метод замера твердости по Роквеллу - прямой, так как результаты сразу показываются на шкале прибора, не требуется производить замер отпечатков и последующие расчеты, при этом в меньшей степени повреждается поверхность изделия (меньше размер отпечатков).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.