Рис. 2. Один из способов силовой интенсификации процесса раздачи - осевой подпор кромки: а) - в нестационарном очаге деформации, б.), - в стационарном очаге деформации.

По сравнении с раздачей трубы со свободной кромкой, которая деформируется в условиях линейного растяжения, подпор создает на кромке более благоприятную схему напряженного состояния - сдвиг, что в 2,0-2,5 раза увеличивает предельные возможности формоизменения. Основным недостатком использования осевого подпора кромки является то, что он приводит к увеличению деформирующего усилия. В большинстве случаев это приводит к потере устойчивости заготовки.

Предотвратить потерю устойчивости заготовки при раздаче трубы с осевым подпором можно с использованием дифференцированного (переменного по образующей) нагрева заготовки (рис. 3), это вариант температурно-силовой интенсификации процесса раздачи

|

|

Рис. 3. Один из способов температурно-силовой интенсификации процесса раздачи

В данном процессе большему нагреву подвергают материал заготовки в зоне кромки и меньшему - в зоне передачи деформирующего усилия. Такой нагрев может быть реализован использованием специальных охладителей, размещенных на заготовке в зоне начала деформации, при этом пуансон нагревают до оптимальной температуры штамповки ТЭНами или индуктором ТВЧ, расположен нами в основании пуансона.

Температурно-силовая интенсификация процесса раздачи обеспечивает получение конических деталей из труб с перепадом диаметров 1:3, 1:4, что обычно неосуществимо другими способами. Большая степень формоизменения может быть получена лишь при раздаче трубы в режиме сверхпластичности, недостатком которого является большая длительность процесса формоизменения. Рассмотренные способы температурно-силовой интенсификации процесса раздачи не только расширяют предельные возможности процесса, но к дают возможность получать заданное распределение толщины стенки получаемой детали по образующей путем управления факторами нагрева материала и осевого сжатия заготовки. Так, например, при раздаче трубы с подпором кромки с напряжением 0,57 от напряжения текучести материала и с переменим нагревом, уменьшающимся к зоне передачи деформирующего усилия на 80-120°С (для алюминиевого сплава типа АМг6М), может быть получена равнотолщинная коническая деталь с перепадом диаметров 1:2,5.

Установить влияние указанных факторов на распределение толщины стенки и определить режимы формоизменения трубы при заданном распределении толщины стенки получаемой детали - задачи данной работы.

В данной лабораторной работе рекомендуется вначале провести эксперименты по изготовлению конических деталей раздачей труб на жестком пуансоне в стационарном и нестационарном очагах деформации;

—затем с использованием ЭРМ осуществить теоретические расчеты исследуемых процессов, убедиться в правильности выбранной модели расчета ;

-осуществить моделирование процессов раздачи в условиях температурно-силовой интенсификации с целью изготовления конической детали с новым комплексом свойств;

-окончательно подтвердить расчеты экспериментом.

1.4. РАСЧЕТНАЯ ЧАСТЬ

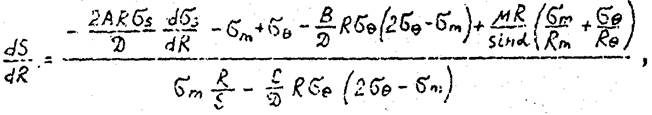

Дифференциальное уравнение распределения толщины стенки Получаемой детали имеет вид

(1.1)

(1.1)

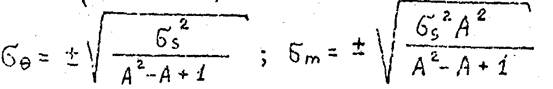

где S , R - соответственно толщина стенки и текущий радиус оболочки-детали; σs - напряжение текучести; σm,σе - соответственно меридиональное и окружное напряжения, μ - коэффициент трения;

α - угол между касательной к оболочке и ее осью симметрии;

Rm , Rm - соответственно меридиональный и окружной радиусы;

(сдесь R3 и S3 – толщина стенки и текущий радиус оболочки - заготовки)

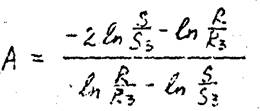

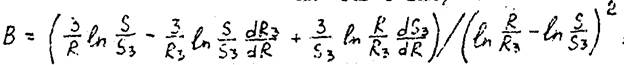

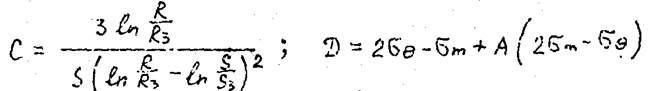

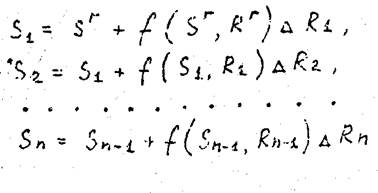

Решение (1) осуществлено численно по методу Эйлера (с учетом промежуточных форм детали) в виде:

(1.2)

(1.2)

где Si , Ri - соответственно толщина и радиус i -ого элемента оболочки-детали, ∆Ri - шаг интегрирования.

Граничные условия ( Sr , Rr ) определяются на кромке заготовки по выражению

Sr = S3

(1.3)

(1.3)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.