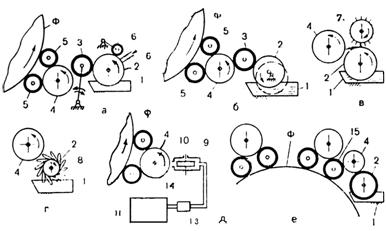

По способу нанесения раствора на форму увлажняющие аппараты делятся на контактные (рис. 13.10, а, б, г) и бесконтактные (сх. в, д). Главным требованием к увлажняющим аппаратам является подача минимально необходимого количества раствора на форму, поэтому в состав всех аппаратов вводятся регулировочные механизмы. Регулировка должна проводиться как при смене формы, так и при изменении скорости печатания и при изменении температуры и влажности воздуха в цехе. Испарение увлажняющего раствора, играющее существенную роль в его балансе, зависит от атмосферных условий, но остается на прежнем уровне при возрастании скорости работы машины. Поэтому, при увеличении скорости работы расход увлажняющего раствора должен не увеличиваться, а уменьшаться, и наоборот. При недостаточной подаче раствора краска смачивает пробельные элементы, что приводит к образованию фона на оттисках. Избыточное увлажнение приводит к появлению нечетких, размытых изображений.

Рисунок 13.10 – Схемы увлажняющих аппаратов

В листовых офсетных машинах применяются, как правило, контактные пятиваликовые аппараты (рис. 13.11). Дукторный цилиндр 1 купается в водном увлажняющем растворе, залитом в корыто 2. Чтобы на цилиндре лучше держалась вода, его металлическая поверхность обшита бязью или основой литографской клеенки. Общее количество раствора, подаваемого дукторным цилиндром в аппарат, а затем на форму 9, регулируют изменением угла его поворота. При этом изменяется длина полоски раствора, переходящего на передаточный валик 8 в тот момент, когда он прижат к дукторному цилиндру. Затем передаточный валик подходит к раскатному цилиндру 7, прижимается к нему и передает взятую порцию раствора. Для регулировки поворота дукторного цилиндра применяются обычно храповой механизм, в котором изменяется угол качания собачки 3 или перекрываются зубья храповика 4.

При необходимости подачи в увлажняющий аппарат большого количества раствора, цилиндр вращают вручную маховичком, расположенным на стороне обслуживания машины. В крупноформатных машинах для этой цели служит специальный электродвигатель, подача влаги регулируется изменением числа оборотов дукторного цилиндра.

Местная регулировка вдоль образующей выполняется отжимными роликами 5, устанавливаемыми на тех участках, где желательно уменьшить подачу раствора, например в местах расположения на форме крупных печатающих элементов. На некоторых машинах местная регулировка производится воздушными струями или упругими скребками 6, удаляющими излишки влаги с определенных участков поверхности дукторного цилиндра.

Передаточный валик облицован резиной и обшит фланелью или покрыт специальным трикотажным чехлом.

Раскатной цилиндр в целях равномерного распределения влаги совершает осевое перемещение на 30-50 мм. Его поверхность обычно покрыта хромом для лучшего удержания водного раствора. На некоторых машинах раскатной цилиндр покрыт медью.

На поверхность печатной формы увлажняющий раствор наносится двумя накатными валиками 10 и 11. В современных машинах накатные валики облицованы мягкой резиной (20-25 ед. ТИР) и покрыты сверху трикотажным чехлом, специальной бумажной лентой или обшиты фланелью. В настоящее время для покрытия накатных валиков создана специальная бумажная лента, которую после печатания каждого тиража можно легко снять и заменить новой. В некоторых машинах накатные валики вместо резиновой облицовки обшиты толстым шерстяным сукном, имеющим лучшую аккумулирующую способность, но обладающим худшими деформационными свойствами. Шейки накатных валиков расположены в замках, позволяющих регулировать усилие прижима валиков к форме и раскатному цилиндру.

При остановке и наладке машины валики могут быть отведены от формы рукояткой, расположенной на стороне обслуживания машины.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.