При длительных остановках машины резиновые валики должны быть отставлены от цилиндров или вынуты из машины и сложены на специальную пирамиду или стеллаж.

Рабочие поверхности эластичных валиков, облицованные высокополимерными материалами, должны обладать способностью к восприятию и отдаче краски, теплостойкостью, износостойкостью, сохранять упругопластические свойства во времени и при циклически повторяющихся нагрузках, а также после воздействия смывочных жидкостей. Применяются следующие материалы, отвечающие этим требованиям: желатинно-глицериновые композиции, полиэфируретан и резина.

Расчет необходимого количества валиков и цилиндров и передачи ими краски из-за трудоемкости выполняется на ЭВМ. С помощью ЭВМ научились подбирать такие сочетания размеров валиков и цилиндров раскатной и накатной групп, которые способны обеспечить достаточную эффективность их работы при снижении общего числа. Число валиков и цилиндров в одной раскатно-накатной группе красочного аппарата листовой офсетной ротационной машины плоской печати достигало 35, а при проектировании с помощью ЭВМ удается ограничиться 12-14. Это значительно снижает металлоемкость машины и время на ее обслуживание.

В недорогих печатных машинах (10-20 тыс. у.е.) раскатная и накатная системы имеют 2 валика, чего явно не хватает для печати плашек, т.к. необходимое количество краски с раскатных валиков не успевает перейти на накатные и с них на печатную форму. Как следствие только первые оттиски имеют нужную оптическую плотность.

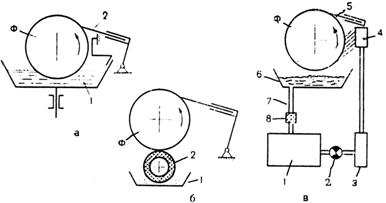

Красочные аппараты для жидких красок используют в машинах глубокой печати. Они состоят из устройств для подачи краски и ячейки формы и устройств для ее удаления с пробельных элементов. Известны три способа подачи жидкой краски на форму: погружением части формного цилиндра в краску; с помощью накатного валика, частично погруженного в краску; заливкой с помощью циркуляционной системы (рис. 13.8, а, б, в). Для удаления краски с пробельных участков служат ракельные устройства.

Рисунок 13.8 – Схема красочных аппаратов для жидких красок

Наиболее простое устройство для подачи краски показано на рис. 13.8, а. В красочное корыто 1 с краской частично погружен формный цилиндр Ф. Красочное корыто снабжено механизмом для его опускания (на схеме не показан); механизм используется при наладочных работах. В красочном аппарате, построенном по сх. б, краску на формный цилиндр Ф из красочного корыта 1 подает накатной валик 2, частично погруженный в краску. Облицовка валика – мягкая резина или плюш. Более сложны красочные аппараты с циркуляционной системой питания (рис. 13.8, в). Из бака 1 через запорный вентиль 2 жидкая краска насосом 3 подается в распределительную коробку 4 и под давлением разбрызгивается на всю длину формного цилиндра Ф, заполняя все печатающие элементы. Излишек краски снимается ракелем 5 и стекает в красочное корыто 6 и через сливную трубу 7, проходя фильтр 8, снова попадает в бак 1.

В красочных аппаратах с циркуляционной системой питания происходит постоянное перемешивание краски и ее фильтрация, что обеспечивает чистоту и постоянство цвета краски, а это, в свою очередь, улучшает качество печати и уменьшает износ печатной формы. Кроме того, отпадает необходимость в частом пополнении корыта краской в процессе работы машины.

Красочные аппараты с циркуляционной системой питания целесообразно применять для печатания больших тиражей. При печатании малых тиражей, когда необходимо часто менять цвет краски и промывать красочную систему, отключают насос 3, перекрывают сливную трубу 7 и поднимают корыто 6 с налитой краской до необходимой высоты. В этом случае красочный аппарат с циркуляционной системой подачи работает как простой красочный аппарат по схеме рис. 13.8, а.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.