f — допускаемая величина стрелы прогиба в середине пролета обрабатываемого вала, f = 0.25 • 1,2 = 0,3мм;

140, 70, 6 — постоянные коэффициенты;

Е — модуль упругости обрабатываемого материала — сталь 20.000 кГс/мм2;

J — момент инерции поперечного сечения обрабатываемого вала рассчитываем по формуле:

![]()

где d — диаметр обрабатываемого вала при обработке в центрах или в патроне с поджатием консольного конца вращающимся центром задней бабки, мм;

L — длина детали, мм.

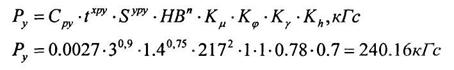

Фактически действующую радиальную составляющую силы резания рассчитываем по эмпирической зависимости.

Если в результате расчета получим, что Ру > [Ру], то следует взять меньшее значение подачи и провести проверку ее по этому признаку.

![]()

2.13. Сила резания Рх.

При проверке величины подачи по усилию, допускаемому механизмом подачи станка, исходят из того, что по краткой технической характеристике станка определяем допустимое усилие механизма подачи станка — [Рх] кГс.

|

|

Рассчитывают фактически действующую осевую составляющую силы резания по эмпирической зависимости.

2.14. Экономические обоснования курсовой работы.

2.14.1. Расчет экономически выгоднейшей скорости резания.

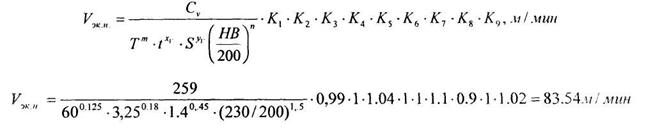

Расчет выполняем по эмпирической функциональной зависимости

где Vэк.н. — экономически наивыгоднейшая скорость резания при наружном продольном точении, определяемая с учетом основных технологических факторов, м/мин;

Cv — постоянный коэффициент, принимаемый из таблицы 20, в зависимости от обрабатываемого материала, марки твердого сплава, величины подачи и условий точения — с применением охлаждения или без охлаждения;

Т — нормативный период стойкости резца, принятый по справочной литературе для заданных условий резания, мин;

t — глубина резания, мм;

S — величина подачи, значение которой удовлетворяет всем требованиям проверки ее по прочности и силовым показателям, мм/об;

НВ — твердость обрабатываемого металла, кГс/мм2;

m — показатель относительной стойкости резца, назначаемый по таблице 21;

xv, yv — показатели степени, учитывающие нелинейную зависимость от t и S, принимаем по таблице 20;

К1, К2, К3, К4 — поправочные коэффициенты, учитывающие влияние поперечных размеров резца в плане, радиуса при вершине резца на экономическую наивыгоднейшую скорость резания, принимают по таблице 22;

К5, К6, К7, К8, К9 — поправочные коэффициенты, учитывающие влияние материала режущей части резца, вида и скорости состояния

поверхностного слоя заготовки, формы передней поверхности резца на экономически наивыгоднейшую скорость резания, принимают по таблицам 23 и 24;

n — значение показателя степени, принимают:

для углеродистых сталей с НВ<130 n=1,0;

для углеродистых сталей НВ>130 n=1,75;

для легированных сталей, чугуна, медных сплавов п=1,5;

для жаропрочных сталей n=0

|

|

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.