1.2 Получение заготовок литьем.

Заготовки из серого, белого, ковкого, высокопрочного чугунов, из литейных сплавов на основе меди, алюминия, олова, свинца, магния, титана получают различными способами литейного производства. Это предопределяется тем, что эти сплавы обладают высокими литейными свойствами, т. е. хорошей жидкотекучестью, малой усадкой, небольшой склонностью к образованию литейных напряжений, низкой способностью к поглощению газов в жидком состоянии незначительной ликвацией примесей.

Литейным производством называется процесс изготовления как готовых деталей, так и заготовок, основанный на заполнении жидким металлом полости формы, соответствующей по конфигурации отливаемой детали.

Заготовки, полученные литьем, называются отливками. Отливки из серого чугуна, являющегося основным литейным конструкционным материалом в машиностроении, имеют широкий технологический диапазон, обеспечивающий получение любой сложной заготовки с размерами и массой практически без ограничений.

Литейное производство обеспечивает получение отливок следующими способами: литье в разовые формы и получение отливок специальными методами. Литье в разовые формы является основным способом в условиях единичного производства и ремонтной практики. Получение отливок специальными методами — это литье в оболочковые формы, производство отливок по выплавляемым моделям, в металлические формы, производство отливок под давлением, центробежное литье, изготовление отливок вакуумным всасыванием металла и другими способами.

Специальные методы литья, основанные на использовании сложной технологической оснастки с применением дорогостоящих материалов и автоматизированного оборудования, имеют высокие технико-экономические показатели лишь в условиях серийного и массового производства.

Метод литья по выплавляемым моделям особенно эффективно

использовать для изготовления изделий из сплавов, которые характеризуются плохой обрабатываемостью резанием, и в тех случаях, когда небольшие по размерам отдельные отливки собирают в один сложный узел, позволяющий через одну литниковую систему залить жидким металлом большое количество форм.

1.3. Предварительная термическая обработка стальных заготовок.

Нагрев стали для ковки и горячей объемной штамповки является одним из решающих факторов, определяющих производительность и качество поковки. Целью нагрева металла перед горячей обработкой давлением является снижение его сопротивления деформированию и повышение пластичности. При нагреве металла до максимально допустимых температур поковки, что для сталей различных марок лежит в пределах от 1100 до 1250°С, сопротивление металла деформированию снижается в 15-20 раз по сравнению с обычным холодным состоянием.

Дефектами нагрева являются перегрев и пережог. Нагрев стали при высоких температурах, лежащих выше 1050°С, вызывает быстрое увеличение размеров зерен аустенита за счет слияния более мелких зерен в крупные, что наблюдается при перегреве металла. Крупнозернистый металл имеет низкое сопротивление удару и может дать, трещины при ковке. Перегрев исправляется термической обработкой.

Пережогом называется явление сквозного окисления металла заготовки при высоких температурах нагрева, близких к линии солидус, сопровождающиеся появлением окислов по границам зерен металла и нарушением механической связи между зернами. Пережженная сталь, рассыпается на куски под ударами молота. Этот брак требует переплавки стали в мартенах или других плавильных агрегатах.

Заканчивать ковку следует при наиболее низкой температуре, при которой деформация еще является горячей и не появляется наклеп. При

наклепе металла происходит образование новых дислокаций, дробление зерен и искривление плоскостей скольжения. Это вызывает увеличение твердости металла, пределов прочности и текучести и резкое снижение его пластичности. При несоблюдении допустимого нижнего предела температуры возможно образование дефектов в виде микро- и макротрещин в металле поковки и штамповки. Чтобы исключить отрицательное влияние наклепа на механические свойства детали, необходимо завершать горячую обработку металла при достаточно высоких температурах, которые исключают образование наклепа.

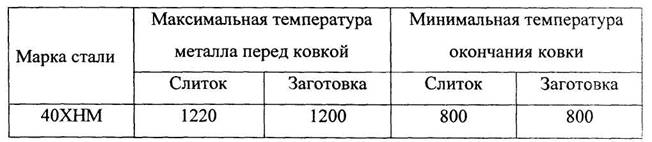

Температурный интервал ковки имеет нижний и верхний пределы, которые определяют максимальную температуру нагрева металла в печи и температуру окончания ковки поковки. Температурный интервал ковки стали зависит от химического состава сплава, металлургической технологии, структуры, скорости деформирования, схемы напряженного состояния и массы поковки.

Чтобы обеспечить высокую пластичность стали под ковку и горячую объемную штамповку, необходимо при нагреве выдержать не только рекомендуемую максимальную температуру, но и для заданной марки стали и массы заготовки продолжительность нагрева. От выдержки при нагреве зависит равномерное распределение температуры по поверхности и по сечению заготовки, сохранение целостности нагреваемого металла, т. к. отсутствуют микро- и макротрещины.

Различают технически возможную и допустимую скорость нагрева. Технически возможная скорость нагрева зависит в основном от разности температуры печи и конечной температуры нагрева заготовки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.