4. Организационно-экономическая часть.

4.1. Определение задачи

«технико-экономическое обоснование разработки и применения метчиков улучшенной конструкции»

Существует, как минимум, три варианта изготовления резьбы в отверстии детали типа-«втулка». Первый вариант предусматривает продолжение работы базовым вариантом инструмента. Второй вариант предполагает закупку импортного неперетачиваемого инструмента фирмы «NORIS» - AZ Ti HSS-PS, по цене ~30$ за штуку. Третий, предлагаемый, вариант, основывается на улучшении конструкции базового варианта и как следствия повышении производительности и эффективности использования инструмента. Предполагается, что третий вариант будет наиболее выгоден, но необходимо провести проверку и определить наиболее целесообразные с экономической точки зрения изменения в конструкции.

Рассмотрим вариант при котором изменения вносимые в конструкцию минимально влияют на затраты по изготовлению изделия или уравновешивают их. Поскольку стоимость предлагаемого и базового вариантов будут практически равны, то основная выгода от применения новой конструкции будет состоять в экономическом эффекте от ее использования.

Стойкость применяемого метчика составляет 40...120 отверстий до следующей переточки. Предполагаемая стойкость метчика измененной конструкции составит - 350...400 отверстий до переточки.

Рассчитаем разницу в затратах на инструмент при годовом объеме выпуска втулок - 9775 штук (в каждой втулке по четыре нарезаемых резьбовых отверстия).

9775´4=39100 отв./год

Разница в затратах на инструмент будет суммой расходов на изготовление большего числа метчиков и расходов на большее число переточек.

Исходные данные

|

Кол-во обрабатываемых отверстий, отв./год |

9775 |

|

Сумма t0 при заточке с затылованием заборного конуса, мин |

0,65 |

|

Сумма t0 при заточке по передней поверхности, мин |

0,9 |

|

Сумма t0 при полировании передней поверхности на заборном конусе, мин |

3,7 |

|

Разряд станочников (тарифная ставка, руб./ч) |

4 (150) |

|

Разряд наладчиков (тарифная ставка, руб./ч) |

3 (80) |

|

Расходы на дополнительную зарплату (% от основной) |

15 |

|

Расходы на социальное страхование (% от основной з. п.) |

|

|

Модель станка (габариты, мм´мм): -шлифовально-затыловочного -унивверсально-заточного |

МФ4М (1400´1000) 3М642 (1650´1470) |

|

Потребляемая суммарная мощность станка, кВт: -шлифовально-затыловочного -унивверсально-заточного |

2 2 |

|

Стоимость 1 кВт´ч, руб. |

0,67 |

4.2. Определение разницы затрат на изготовление необходимого числа метчиков

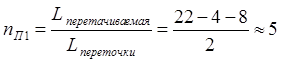

Число переточек выдерживаемых базовым вариантом:

переточек.

переточек.

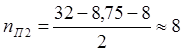

Число переточек выдерживаемых вновь разрабатываемым вариантом:

переточек.

переточек.

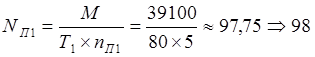

Число метчиков базового типа необходимых для обработки всей партии деталей за год:

шт. в год,

шт. в год,

где М - число отверстий обрабатываемых за год;

Т - стойкость метчика в кол-ве получаемых отверстий.

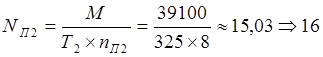

Число метчиков нового типа необходимых для обработки всей партии деталей за год:

шт. в год

шт. в год

Разница затрат на изготовление инструмента:

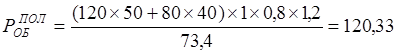

![]() руб.

руб.

4.3. Определение затрат на дополнительное число переточек

1) Определение разницы в количестве переточек.

Общее число переточек инструментов предлагаемого варианта:

![]() переточек в год.

переточек в год.

Общее число переточек базового варианта инструмента:

![]() переточка в год.

переточка в год.

Разница в количестве переточек:

![]() переточек.

переточек.

2) Определение затрат на заработную плату рабочих.

Основная заработная плата:

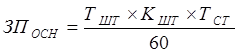

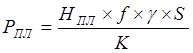

,

,

где ТШТ - штучное время;

КШТ - кол-во переточек;

ТСТ - тарифная ставка руб./ч.

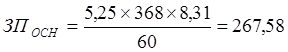

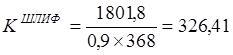

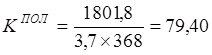

![]() мин;

мин;

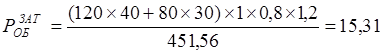

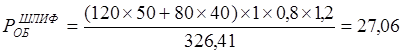

руб.

руб.

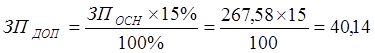

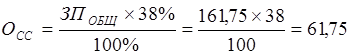

Дополнительная заработная плата:

руб.

руб.

Общая заработная плата;

![]() руб.

руб.

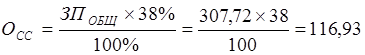

Отчисления на социальное страхование:

руб.

руб.

3) Определение заработной платы наладчиков.

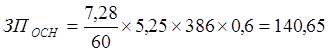

Основная заработная плата:

![]() ,

,

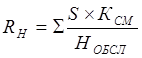

где RH - кол-во наладчиков.

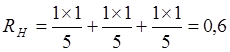

,

,

где S - кол-во станков;

КСМ - коэффициент сменности;

НОБСЛ - норма обслуживания.

чел..

чел..

руб.

руб.

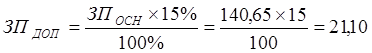

Дополнительная заработная плата;

руб.

руб.

Общая заработная плата;

![]() руб.

руб.

Отчисления на социальное страхование:

руб.

руб.

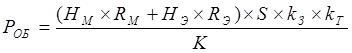

5) Затраты на ремонт оборудования.

,

,

где НМ и НЭ - норматив годовых затрат на ремонт механической и электрической частей станка;

RМ и RЭ - категория сложности ремонта механической и электрической частей станка;

kЗ - коэффициент загрузки оборудования;

kТ - коэффициент зависящий от класса точности обслуживаемого оборудования;

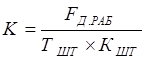

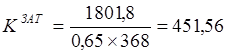

,

,

где FД.РАБ - действительный фонд рабочего времени.

![]() ,

,

где FK - число календарных дней;

FВ - число выходных дней;

FПР - число праздничных дней;

t - продолжительность одной смены;

t’ - время сокращения праздничного дня;

q - число праздничных дней;

kПР - коэффициент планируемых потерь рабочего времени.

![]() час.

час.

;

;

;

;

.

.

руб;

руб;

руб;

руб;

руб.

руб.

![]() руб.

руб.

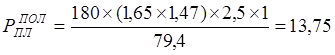

6) Затраты на содержание и амортизацию производственных площадей.

,

,

где НПЛ - годовые затраты на амортизацию и содержание одного м2

площади;

f - площадь станка, м2;

g - коэффициент учитывающий дополнительную площадь;

S - кол-во станков.

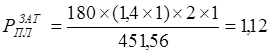

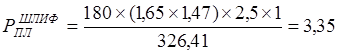

руб;

руб;

руб;

руб;

руб.

руб.

![]() руб.

руб.

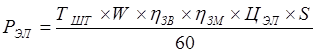

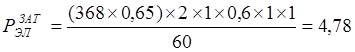

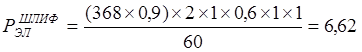

7) Затраты на технологическую энергию.

,

,

где hЗВ, hЗМ - коэффициент нагрузки по времени и по мощности;

W - мощность станка;

ЦЭЛ - цена 1 кВт´ч;

S - кол-во станков.

руб;

руб;

руб;

руб;

руб.

руб.

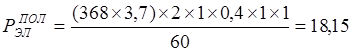

![]() руб.

руб.

8) Затраты на режущий инструмент.

![]() ,

,

где ЦМИН - стоимость одной минуты работы инструмента;

КУ - коэффициент удорожания, если инструмент специальный.

![]() руб;

руб;

![]() руб;

руб;

![]() руб.

руб.

![]() руб.

руб.

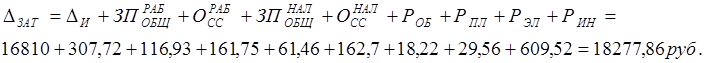

4.4. Разница затрат по сравнению с базовым вариантом

Из полученной разницы следует, что рекомендуемое (см. рабочий чертеж лист 7 чет. док.) изменение конструкции метчика дает видимый экономический эффект. Другие изменения в конструкции влекут за собой значительное (на 5-10% каждое) увеличение себестоимости изделия, но незначительно (на 2-5%) влияют на стойкость инструмента.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.