1.исследовательская часть.

1.1. Выбор направлений исследований.

Для того чтобы заменить получения отверстия глубоким сверлением необходимо провести исследования и глубокий анализ следующих параметров конструкции и технологии:

· выбор сверла для глубокого сверления;

· оптимальность геометрических параметров для данных условий

обработки;

· оптимальность выбора тех или иных элементов конструкции;

· способы измерения глубоких отверстий;

· правильность технологического процесса изготовления инструмента и оснастки.

Также необходимо провести исследования по введению новых элементов в конструкцию и новых операций в технологический процесс с целью повышения стойкости проектируемого инструмента.

1.2. анализ и обоснование выбора сверла для глубокого сверления.

Сверла для глубокого сверления. Под глубоким сверлением понимается сверление отверстий на глубину, превышающую диаметр сверла в 5 раз и более. Такие сверла применяются для сплошного и кольцевого сверления. В последнем случае не весь металл обращается в стружку. В центре заготовки остается стержень, удаляемый в зависимости от его размера посредством отламывания или подрезания. Обработка производится на токарно-сверлильных станках, обычно при вращающейся заготовке и не вращающемся инструменте с поступательным его перемещением, реже при вращающихся заготовке и инструменте. К глубокому сверлению предъявляются требования: прямолинейность оси отверстия, концентричность отверстия по отношению к наружным поверхностям, цилиндричность отверстия

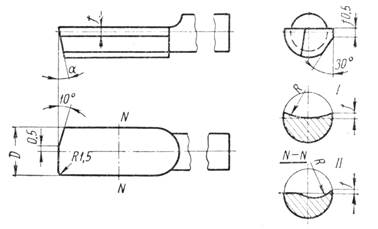

Рис. 1.Сверло для глубокого сверления в виде срезанного в продольном направлении стержня.

на всей длине, чистота и точность обработки (в пределах между вторым - третьим классами точности). Сверла охватывают весьма широкий диапазон диаметров от 6 до 400 мм. В практике встречаются различные конструкции сверл, обусловленные размерами деталей и техническими к ним требованиями.

На Рис. 1 показано сверло в виде круглого стержня, срезанного примерно на ½ диаметра. Во избежание заедания передняя поверхность сделана выше центра на f = 0, 2 -0,5 мм в зависимости от размера сверла. Главная режущая кромка направлена под прямым углом к оси сверла, вспомогательная - срезана под утлом 10°; она начинается отступая от оси сверла на 0,5 мм. Вершина режущей кромки закруглена радиусом 1÷1, 5 мм. Вдоль всей длины рабочей части срезана лыска под углом 45÷30°. Задний угол равен 8÷10. Величина утонения сверла принимается в пределах 0, 03÷0, 05 мм на 100 мм длины. Иногда сверло снабжают углублением на поверхности (сечение NN).

По характеру своей работы это сверло напоминает, резец, поэтому его нужно применять при сверлении в кондукторе или же при предварительно надсверленном отверстии для обеспечения достаточной опорной поверхности. Сверло работает в тяжелых, условиях большого угла резанья (90°), затрудненности выхода стружки и подвода охлаждающей жидкости. Недостатком сверла являемся также и необеспеченность геометрической оси отверстия из-за увода инструмента.

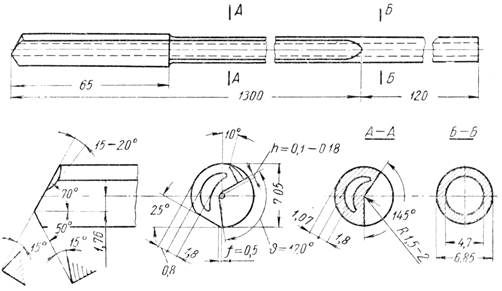

На Рис. 2 показано сверло, состоящее из двух частей: рабочей из быстрорежущей стали длиной 60÷150 мм и зажимной из углеродистой стали, представляющей длинную трубку с провальцованной по всей длине канавкой. На конец трубки насаживается втулка для закрепления сверла в патроне. Рабочая часть снабжена отверстием

Рис. 2.Сверло для глубокого сверления с внутренним подводом СОЖ.

круглой или серпообразной формы (с углом 130÷140°) для подвода к режущей кромке охлаждающей жидкости; обратно жидкость вместе со стружкой выходит по канавке. Угол θ канавки существенно влияет на размеры канавок, подводящих и отводящих жидкость и стружку. Сверло из-за большой глубины сверления испытывает напряжение продольного изгиба и скручивания и нуждается в достаточной жесткости державки, в особенности для сверл малых размеров. С уменьшением угла b жесткость державки и скоростной напор повышаются, но увеличивается трение стружки о стенки и возникает опасность ее заклинивания в канавке. Угол θ рекомендуется выбирать в пределах 100÷120°.

Сверло имеет одну режущую кромку, состоящую из двух частей:

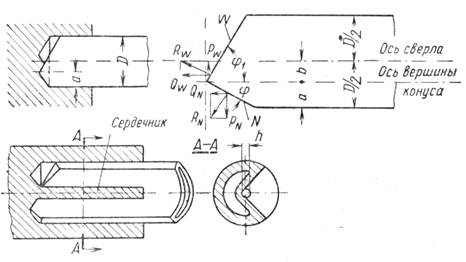

наружной и внутренней. Для направления в работе правильного распределения усилий и облегчения внедрения в металл вершина сверла смешена от его оси на расстояние b (рис. 3). Смешение образует конус, служащий упором сверлу и обеспечивающий ему направление в процессе резания. Величина смещения b оказывает большое влияние на работу сверла (увод сверла, его стойкость качество обрабатываемой поверхности и т. п.). Она зависит от многих факторов, связанных с конструкцией и заточкой сверла, а также от свойств обрабатываемого материала. Обычно принимается b=а = 0, 25 диаметра сверла. Однако предпочтительнее выбирать b меньше а (например, b = 0, 2 D; а = 0, 3D) и угол φ меньше угла φ1 (например, b = 50 и φ1= 70). При этих условиях калибрующая кромка, снабженная фаской будет испытывать минимальное давление, так как составляющая силы резания, действующая перпендикулярно оси сверла, для кромки N будет больше, чем для кромки W

Рис. 3. Смещение вершины сверла относительно оси и дна канавки относительно центра.

(РN> РW). Калибрующая кромка лишена возможности углубляться в металл, и снимает лишь гребешки. Это предупреждает увод сверла и расширение отверстия, а также повышает стойкость сверла. Несколько повышенное давление на противоположную фаске f сторону воспринимается цилиндрической поверхностью тела сверла или широкой направляющей фаской.

Для уменьшения трения рабочая часть сверла снабжается утонением в пределах 0,10÷0,З0мм на 100 мм длины для сверл диаметром от 5 до 40 мм. Для уменьшения поверхности соприкосновения и повышения эффективного действия охлаждающей жидкости предусмотрены лыски с оставлением ленточек небольшой ширины. Ленточка f (см. рис. 2), предназначенная для зачистки и калибрования отверстия, выбирается в пределах 0, 4÷0, 6 мм. При больших величинах ленточки f сверло имеет склонность к заеданию. Против ленточки f обязательно должна быть опорная цилиндрическая поверхность. Остальные ленточки являются направляющими, размеры их выбираются по конструктивным соображениям с учетом ширины лысок. Глубина лысок обычно составляет 0, 15÷0, 25 мм. Дно канавки должно быть расположено ниже центра (на h =0, 05 ÷0, 18 мм), иначе сверло не будет работать и сможет прогнуться или сломаться. При расположении вершины ниже центра при сверлении получается в отверстии сердечник (рис. 3).

Диаметр его возрастает по мере опускания вершины канавки. Для облегчения отламывания диаметр сердечника не должен быть более 0,03 диаметра отверстия. Передний угол делается в пределах 5÷8°, задний угол на кромке N в пределах 8÷10°, а на кромке W 12÷20°, угол φ= 60 ÷ 65°.

Передняя поверхность снабжается стружколомателями, высота которых зависит от величины подачи на один оборот и вязкости

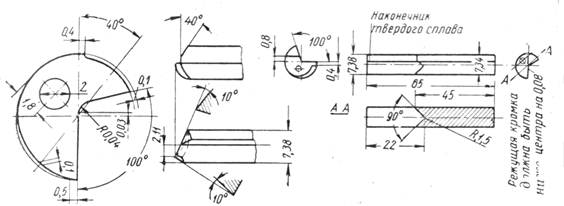

Рис. 4. Сверло с наконечником твердого сплава.

обрабатываемого материала; она может быть принята равной 17s, где s -подача в мм. Стружколоматели должны иметь поднутрёние под углом 6÷8° для обеспечения более удобной для удаления формы стружки и требуемого направления ее схода.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.