Эти формулы дают максимальное значение числа зубьев, которое представляется возможным расположить по окружности, сохраняя достаточную прочность корпуса и жесткость крепления пластинок твердого сплава, выбирая их длину в пределах 2-2,5В и толщину, равную 0,4÷0,5В.

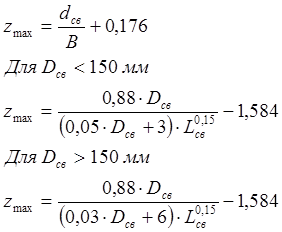

С другой стороны, число зубьев коронки определяет количество жидкости, которое необходимо подвести к режущим кромкам для обеспечения рекомендуемых скоростей движения по каналам-пульповодам. Это количество жидкости необходимо пропускать через ее участки гидравлической цепи, что, как было ранее указано, при сверлении очень длинных отверстий приводит к большим путевым потерям напора, которые должен восполнить насос станка. Поэтому выбор максимального числа зубьев коронки в этом случае производится по формулам:

в которых учитываются возможности насоса станка. При этом путевые потери могут быть настолько значительны, что создадут недопустимо высокие дополнительные напряжения от внутреннего давления в стенках борштанги.

Поверочный расчет путевых потерь производится для определения максимального давления, могущего возникнуть в конце сверления. Если это давление недопустимо по соображениям прочности борштаиги или возможностей насоса, то число зубьев коронки сокращается на два и поверочный расчет повторяется.

При сверлении глубоких отверстий, длина которых лежит в пределах 1-1,5 м, обычно выбирается максимально рекомендуемое число зубьев и получающиеся путевые потери приводят к внутренним давлениям порядка 15÷30 кГ/см2. Напряжения в Стен-1,ах борштанги при этих давлениях еще сравнительно невысоки и не вызывают опасности перегрузки. Но при длине сверления больше 2 м поверочный расчет гидравлической цепи необходим.

При проектировании процесса кольцевого сверления очень глубоких отверстий (свыше трех-пяти метров), следует применять менее вязкие сорта сульфофрезола, а также ограничивать работу определенным диапазоном температур порядка 30-50°С. Как уже указывалось, существуют по крайней мере две возможности снижения путевых потерь на подводе жидкости к режущим кромкам,

т. е. потерь между центральным стержнем и стенкой борштанги, которые следует учитывать при проектировании инструмента для кольцевого сверления очень глубоких отверстий.

1. Сокращение глубины канавки В1 до величины 0,45В с одновременным увеличением кольцевой полости между центральным стержнем и трубой В4 до величины 0,2÷0,22 В. Но сокращение глубины стружкоотводящих канавок вызывает опасность защемления элементов стружки во время движения и поэтому требует или более тщательного выполнения геометрии зубьев, особенно ширины режущих кромок, или применения зубьев делением контура резания на четыре части. Хотя эта геометрия несколько сложнее, тем не менее, ее применение будет вполне

оправдано, особенно при кольцевом сверлении диаметров выше 100÷150 мм, когда ширина реза В будет превышать 8 мм.

2. Применение борштанг специального профиля, позволяющего за счет увеличения сечения подводящей полости снизить скорость, жидкости без ущерба для прочности самой борштанги.

Проектирование борштанги не сложно, так как некоторые ее конструктивные элементы являются общими с коронкой.

Крепежная резьба у борштанги выполняется несколько длиннее, чем у коронки с целью обеспечения нескольких подрезок торца в случае износа при эксплуатации. Резьба для соединения борштанги с приспособлением станка выбирается произвольно, обычно прямоугольная, однозаходная или двухзаходная, выполненная на внутреннем диаметре трубы с высотой нитки 1-1,5 мм и длиной .свинчивания 1÷0,5 Dсв. Обе резьбы выполняются без канавок, т. е. с плавным выходом нитки с целью сохранения максимального сечения на этих участках.

Наружные диаметры борштанги D1A11 и коронки одинаковы; размер по канавкам D4H12 и ширина канавок В также одинаковы. Внутренний диаметр борштанги dтрH11 выбирается в зависимости от условий, разобранных выше. Раструб в начале канавок необходим для компенсации несовпадений и выбирается в пределах от 1,25 до 1,4В. Чистота наружной поверхности и канавок должна быть не ниже шестого класса. Прямолинейность должна быть в пределах от 0,2 мм на каждый погонный метр длины.

1.7. ИЗМЕРЕНИЕ ГЛУБОКИХ ЦИЛИНДРИЧЕСКИХ ОТВЕРСТИЙ.

Для измерения диаметра глубокого отверстия по всей длине детали применяются специальные измерительные приборы, которые называются звездками.

К звездкам для обмера глубоких отверстий предъявляются следующие требования:

1) обеспечение необходимой точности обмера;

2) быстрое и удобное проведение всей контрольной операции;

3) невысокая квалификация персонала, обслуживающего звездку;

4) простота и надежность конструкции.

Применяемые в настоящее время звездки могут быть разделены на следующие типы: механические, индикаторные, оптические, электрические и пневматические.

Все перечисленные звездки относятся к классу измерительных приборов, работающих по методу относительного измерения. Это означает, что при обмере диаметров глубоких отверстий звездками определяются не фактические диаметры отверстий, а отклонения измеряемых диаметров от заранее установленной эталонной меры или от номинала.

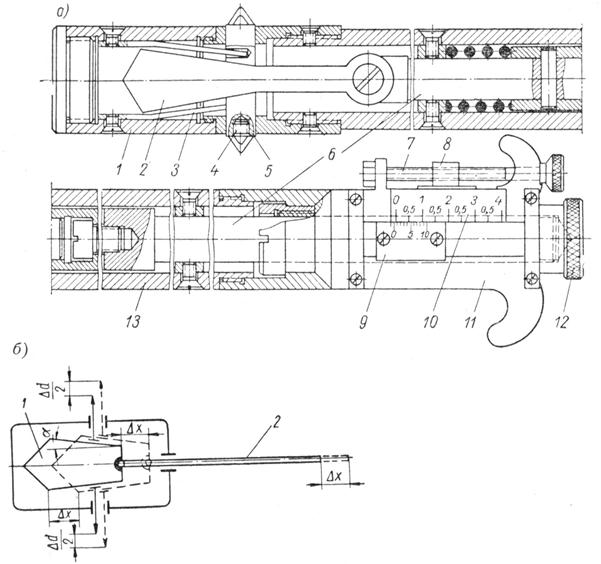

Механическая звездка представляет собой измерительный прибор для обмера диаметров глубоких отверстий, в котором мерительные штифты раздвигаются продольным перемещением клина, шарнирно связанного с тягой.

Применяемые в промышленности механические звездки имеют различные конструктивные оформления. По своим конструктивным особенностям различают механические звездки по следующим признакам:

1) по способу перемещения тяги: с ручным или механическим перемещением тяги;

2) по способу определения величины продольного перемещения тяги: с нониусной шкалой, с индикаторной шкалой и с автоматической записью перемещений тяги на бумажной ленте.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.