Условные обозначения:

![]()

![]() ВЗ

влажное зерно

ВЗ

влажное зерно

![]()

![]() АС

агент сушки

АС

агент сушки

![]()

![]() СЗ

сухое зерно

СЗ

сухое зерно

![]()

![]() АВ

атмосферный воздух

АВ

атмосферный воздух

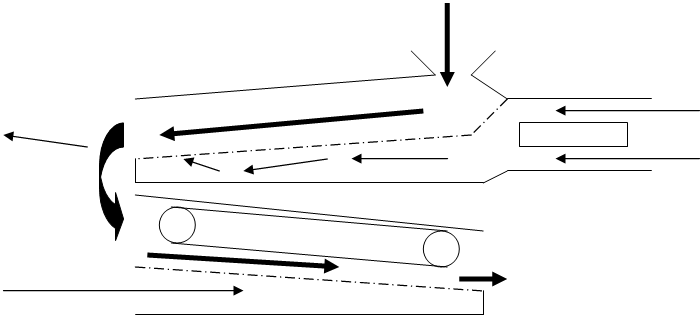

1- каскад сушильный;

2- домкраты;

3- поверхность решетная каскада сушильного;

4- нория подачи зерна на повторную сушку;

5- нория подачи в бункер сырого зерна;

6- бункер приемный;

7- питающее устройство;

8- теплогенератор ТАУ-1,5;

9- цапфа поворотная;

10- опора;

11- шибера;

12- каскад охладительный;

13- поверхность решетная каскада охладительного;

14- транспортер цепочно- планчатый;

15- вентилятор каскада охладительного.

7. Технологические и конструктивные расчеты.

Технологический расчет основных параметров сушки и охлаждения зерна.

Расчет процесса сушки зерна состоит в определении количества испаренной влаги агентом сушки и расхода теплоты.

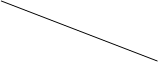

На рисунке 11 представлена расчетная схема предлагаемой сушилки.

G1;

I1; W1;

G1;

I1; W1;

![]()

![]()

G2; I2;

W2;

1 2

G2; I2;

W2;

1 2

t0; f0; d0;I0;

t2;f2;d2;I2;

|

t1; f1; d1; I1;

t1; f1; d1; I1;

![]() t0; f0;

d0; I0;

G3; I3; W3;

t0; f0;

d0; I0;

G3; I3; W3;

![]()

![]() 3 4 t3; f3; d3;

I3;

3 4 t3; f3; d3;

I3;

Рисунок 11. Расчетная схема сушилки.

![]()

![]() Поток воздуха

технологический; поток зерна.

Поток воздуха

технологический; поток зерна.

1-сушильная камера; 2- теплогенератор; 3- охладительная камера;

4- цепочно- планчатый транспортер.

Для расчета берем следующие значения: наружный воздух со средней температурой t=18 °С; относительная влажность f=65%; влагосодержанием d0=9,5 и теплосодержанием, нагреваясь в теплогенераторе образуется агент сушки с параметрами t1=300 °С, d1=d0 =9,5 г/кг, I1, I2. В сушильную камеру поступает материал с подачей G1, температурой t1=10 °С и расчетной влажностью W1=22%. Взаимодействуя с влажным материалом, агент сушки нагревает его и поглощает из него испарившуюся влагу, в результате выходит из сушильной камеры с параметрами t2=30 °С, f2=80 °С, f2=22г/кг и I2, а материал выходит в количестве G2 с влажностью W2=15, температурой t2=35 °С.

Уравнение баланса материала или количества удаленной влаги.

Согласно закону сохранения вещества, вес испаренной влаги равен разности между весом материала до и после сушки.

W = G1 – G2 т/ч (3)

Так как вес абсолютного сухого вещества равен Gc, в процессе сушки остается постоянным, можно написать следующее:

Gc = G1 * ((100-W1 ) /100) = G2 ((100- W2) / 100) = const. (4)

Отсюда получаем формулу для определения веса высушенного зерна:

G2= G1 ((100-W1 ) / (100- W2)) т/ч (5)

G2= 27 * ((100-22) / (100-15)) = 25 т/ч

Подставляя значения G2 в уравнения получим:

W = G1 – G2 * ((100-W1 ) / (100- W2)) = G * (1-( W1 - W2) / (100- W2)); (6)

Произведя аналогичные действия получим:

W = G2 * (( W1 - W2) / (100- W2)) (7)

W = 2,2 %;

Относительная убыль в виде зерна (усушка):

У = (( W1 - W2) / (100- W2)) * 100 % (8)

У = ((22-15)/(100-15)) * 100 = 8,2 %

Уравнение баланса влаги и расхода агента сушки.

Испарившаяся из материала влага в процессе сушки поглощается агентом сушки. Следовательно общее количество влаги поступившее в сушильную камеру и вышедшее из нее после сушки остается постоянным.

Следовательно при установившемся режиме сушки, количество влаги поступившее в сушильную камеру с материалом и агентом сушки равно количеству влаги ушедшей из камеры:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.