· закройте вентиль ВЗ1, ВЗ13 и ВЗ7;

· выключите электронагреватель А105, маслонасосы Н1 и Н2 турбодетандерных агрегатов;

· закройте ВЗ2 и подачу воды в охладители масла А18, А20;

· откройте ВП2, ВП3, ВП6, ВП11;

· откройте клапан ВР6, остановите компрессор;

· закройте клапан ВР1;

· сбросьте давление из системы открытием вентилей ВП3, ВП4;

16.8.2. В зависимости от причин и продолжительности остановки поступайте согласно указанием разделов 16.5., 16.6.

17. Измерение параметров

17.1. Измерение параметров начинайте не ранее, чем через 12 часов после пуска установки.

17.2. Измерение расходов.

17.2.1. Измерение расхода газа на блок очистки осуществляется непрерывно с помощью расходомера Р101 со вторичным прибором, расположенным на щите управления.

17.2.2. Измерение производительности компрессора осуществляется периодически – перед пуском установки и в процессе эксплуатации по мере необходимости. Измерение осуществляется с помощью диафрагмы Д1 и указателя уровня-перепадомера У3, установленного на панели см. рис. 19. Измерительная диафрагма установки на линии сброса воздуха в атмосферу. Для измерения расхода воздуха клапаном ВР8 установите давление после компрессора 45 кгс/см2.

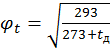

Для измерения расхода трубку на входе потока в диафрагму Д1, подсоедините к вентилю на панели отмеченным знаком «+», а трубку выхода потока – к вентилю, отмеченным знаком «-». По указателю уровня определите перепад давления и по графику (рис. 20) определите расход. Истинный расход воздуха с учетом поправки на температуру и давление определите по формуле:

![]() , м3/ч

, м3/ч

где Qд – действительный расход воздуха, м3/ч;

Qо – расход воздуха, определенный по графику, м3/ч;

- коэффициент, учитывающий поправку на истинную температуру tд;

- коэффициент, учитывающий поправку на истинную температуру tд;

– коэффициент, учитывающий поправку на действительное давление Рд,

кгс/см2.

– коэффициент, учитывающий поправку на действительное давление Рд,

кгс/см2.

Внимание! При измерении производительности компрессора все продувки должны быть закрыты.

17.2.3. Расход газа из блока разделения измеряется в процессе пуска и периодически в процессе эксплуатации. Измерение расхода осуществляется с помощью измерительной диаграммы Д2, установленной на трубопроводе.

Расход определяется по методике, изложенной в п. 17.2.2.

17.2.4. Массовая производительность установки по жидкому азоту определяется следующим образом. Предварительно захоложенную емкость типа ЦТК-1,6/0,25-1 по ГОСТ 17518-79Е первоначально заполняют на 20% массы заливаемого продукта и затем, фиксируя время начала заполнения, доводят массу заливаемого продукта до наибольшей для имеющейся емкости, фиксируя время окончания заполнения.

Суммарная потеря от испарения за счет теплопритоков через изоляцию емкости и от дросселирования жидкого азота учитывается по методике, изложенной в ГОСТ 17518-79Е.

Массовая производительность установки определяется путем деления разницы масс окончания и фиксированного начала заполнения емкости в кг на время заполнения в часах.

17.3. Измерение давлений.

17.3.1. Измерение давлений осуществляется непрерывно в процессе эксплуатации показывающими манометрами типа МП-П2 и МС-П2, расположенными на панели управления и манометрами типа МП4-9/1, установленными на передней панели блока разделения, на блоке очистки и на трубопроводах.

17.4. Измерение температур.

17.4.1. Измерение температур потоков осуществляется дистанционно термометрами сопротивления, установленными в точке замера.

17.4.2. Измерение температур потоков по месту осуществляется ртутными стеклянными термометрами, расположенными непосредственно на трубопроводах.

17.5. Измерение уровней и сопротивления.

17.5.1. Измерение уровней и сопротивлений осуществляется в процессе эксплуатации непрерывно с помощью дифманометров-уровнемеров и перепадомеров, расположенных на панелях управления.

17.6. Измерение концентрации.

17.6.1. Концентрация кослорода в жидком азоте из кармана колонны измеряется непрерывно газоанализатором Г1 через вентиль ВА2.

Периодически один раз в смену эта концентрация измеряется прибором СА 7631-М3 через вентиль ВАЗ.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.