![]()

![]()

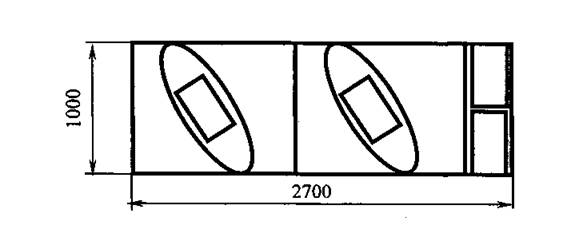

Рисунок 9 - Раскрой рёбер жёсткости 2 и 3

Берём 2 листа 2700x1000x18 для изготовления основания опоры опор одного аппарата и 100 листов для производства 50шт.

Котх = ((2700xl00)-(189161454+4x400x490))/(2700xl00)xl00% = 0,9%

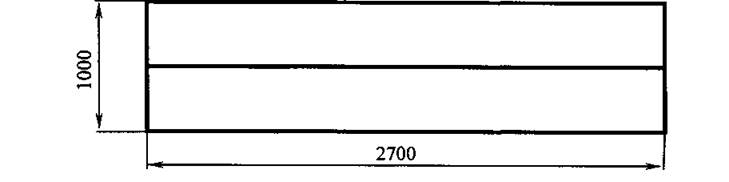

Рисунок 10 - Раскрой основания опоры

Общий коэффициент отхода составных частей опоры равен:

Котх ='(0+0,9+0)/3 = 0,3%

2.1.4 Расчет общего коэффициента отходаI

Расчет общего коэффициента отхода производим по следующей формуле: I

К+К.+ +К I

Коб „

где Коб - общий коэффициент отхода; кь к2, кп - коэффициенты отходов на каждую деталь; п - количество деталей в конструкции.

КОБ= (0,5+6,1+6,5+0х2+0,9х2+0х2)/9 = 1,66 % Следовательно, раскрой аппарата выполнен оптимальным образом, с

![]()

![]() обеспечением минимальных отходов металла.

Полученный общий коэффициент отхода (1,66%) меньше, чем допустимый в нефтяном и химическом машиностроении.

обеспечением минимальных отходов металла.

Полученный общий коэффициент отхода (1,66%) меньше, чем допустимый в нефтяном и химическом машиностроении.

2.2 Оборудование для заготовительных операций

Для того чтобы заготовить необходимые детали, из которых будет собираться данная конструкция, нужно выбрать способы заготовительных операций деталей и соответствующее оборудование. Основными операциями являются резка, гибка, вальцевание, штамповка, обкатка (фланжирование), подготовка кромок под сварку, прошивка отверстий, сверление и т. д.

2.2.1 Оборудование для резки

Газокислородная резка основана на горении металла в струе кислорода. Металл разогревается подогревающим пламенем до температуры его воспламенения в кислороде (1100... 1200 °С) и разрезается подаваемой в зону реза струёй кислорода. Подогревающее пламя получают сжиганием природного газа или пропанобутановых смесей. С увеличением содержания углерода в стали, возрастает температура воспламенения в кислороде и возможны трещины при резке. Поэтому стали, содержащие более 0,3 - 0,5% углерода иногда режутся с подогревом.

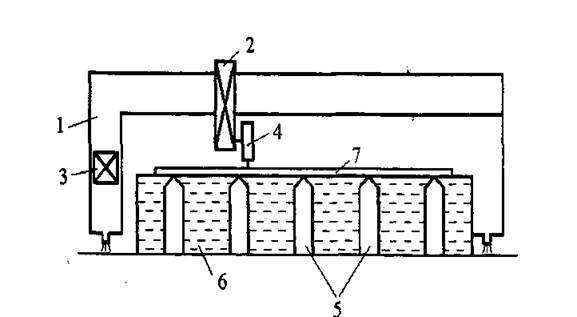

Для резки металла будем использовать газокислородную машину Искра -2,5К портального типа.

![]()

![]()

1 - портал перемещающийся вдоль стола; 2 - суппорт плазменной машины перемещающийся вдоль портала; 3 - устройство обеспечивающее привод суппорта с резцами для обеспечения точной вырезки детали; 4 - мундштук для крепления одного или нескольких плазмотронов; 5 - опорные сменные стержни; 6 - стол представляющий из себя ёмкость в которую наливается вода; 7 - листовая заготовка

Рисунок 11 - Схема машины газокислородной резки портального типа Важным показателем качества является обеспечение наименьших изменений металла у кромок реза. В соответствии с ГОСТ 14792-69 этот показатель оценивается глубиной ЗТВ резки, измеряемой у нижней кромки. Общая глубина ЗТВ уменьшается при увеличении скорости резки.

Техническая характеристика машины приведена в таблице 4.

Таблица 4 - Техническая характеристика машины

| Габаритные размеры разрезаемых листов, мм: I I

Длина 8000

Ширина 2500

I Толщина разрезаемого листа стали: I до 60

одним резаком 5 — 150

двумя и более резаками 5-100

со скосом кромок 12 — 80

I Скорость перемещения резака, мм/мин |50 - 6000

I Максимальное отклонение от

контура, мм Г±0,5

I Число резаков до 4

I Энергопитание: 3-х фазная сеть

переменного тока

|

|

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.