![]()

![]() дем производить по схеме симметричного ввода

тепла, так как правка таких деталей

после сварки практически не возможна. Режимы сварки, а также сварочные

материалы представлены на чертеже.

дем производить по схеме симметричного ввода

тепла, так как правка таких деталей

после сварки практически не возможна. Режимы сварки, а также сварочные

материалы представлены на чертеже.

После сварки всех швов аппарата необходимо произвести термическую обработку, а именно высокий отпуск.

4.4 Выбор режимов отпуска

Термическая обработка сварных соединений из перлитных сталей производится с целью: улучшения структуры и свойств металла шва и околошовной зоны; снятия остаточных сварочных напряжений при сварке сталей больших толщин или сохранения точных размеров изделия независимо от толщины свариваемой стали; повышения стойкости против локальных разрушений изделия из хромомолибденовой стали при эксплуатации их в условиях высоких температур.

При проведении отпуска рекомендуется:

- Следует подвергать отпуску непосредственно после сварки.

- Допускаемая скорость нагрева при толщине свариваемого металла до 40 мм не должна быть более 200 град/час. Наибольший перепад температур при нагреве изделия на любых его участках не должен превышать 50°С.

- В процессе выдержки при температуре отпуска перепад температур для отдельных участков крупных изделий не должен превышать ±20°С.

- Для исключения остаточных термических напряжений и деформаций необходимо, чтобы скорость охлаждения изделия не превышала 200 град/час при толщине металла до 25 мм. После охлаждения изделия в печи до 350°С дальнейшее охлаждение допускается на воздухе.

![]()

![]() 5 Контроль качества сварных швов

5 Контроль качества сварных швов

После сварки всего аппарата необходимо произвести полный контроль сварных швов на выявление дефектов для этого необходимо назначить: внешний осмотр; ультразвуковой контроль; механические испытания; гидростатические испытания.

5.1 Внешний осмотр

При внешнем осмотре невооруженным глазом или через лупу проверяют наличие трещин, подрезов, свищей, прожогов, не проваров и др. Некоторые из этих дефектов, такие как прожоги, не провары, не заваренные кратеры, свищи являются недопустимыми и подлежат вырубке и повторной заварке. Так же определяют дефекты формы шва, распределение чешуек, характер распределения шлака в усилении шва. Неравномерная чешуйчатость, разная ширина и высота шва указывает на колебания мощности дуги, частые ее обрывы и неустойчивость горения. Геометрические размеры швов определяют с помощью шаблонов и линеек. Внешнему осмотру подвергаются все сварные швы.

5.2 Ультразвуковой контроль

Ультразвуковая дефектоскопия (УЗД) применяется для выявления внутренних дефектов и является проникающим, не разрушающим методом контроля и проводиться согласно ГОСТ 14782. Обязательному контролю УЗД подлежат:

- стыковые, угловые и

тавровые соединения, доступные для контроля, в !

объеме от 10% до 100%. Так как данный сосуд относится к первой группе, то

- перекрываемые укреп

кольцами участки сварных швов; УЗД будем

УЗД подлежит 100% сварных швов;|

- места пересечений и сопряжении сварных соединений;

осуществлять при помощи

дефектоскопа УДГ-14, технические данные которого |

представлены

таблице 13.

|

|

![]()

![]() 5.3

Механические испытания

5.3

Механические испытания

Механические испытания будем проводить, с целью определить следующие параметры: предел прочности; угол загиба; ударную вязкость.

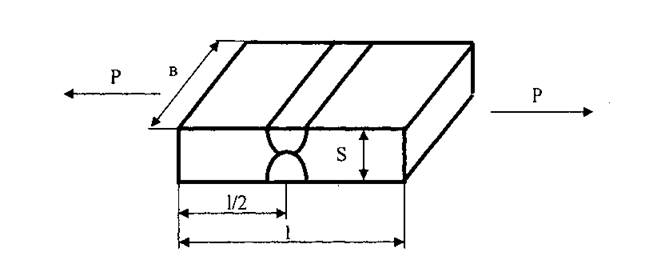

Определение предела прочности осуществляем в соответствии с ГОСТ 6996 -66 на прямоугольных образцах, нарезанных из контрольной пластины. Предел прочности определяется при температуре + 20°С. Для этого необходимо два образца типа 12, 13, 14, 15 (рисунок 31) со снятием усиления по ГОСТ 6996-66.

Рисунок 31 - ОбразШ, для определения предела прочности

, На таких плоских образцах не удается получить и относительное удлине- j ние, то есть определить пластические свойства сварного соединения из-за не-

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.