![]()

![]() 2

Заготовительные операции

2

Заготовительные операции

Разобьём данную конструкцию на сборочные единицы и детали. Изделие состоит из цилиндрической части корпуса, эллиптического и плоского днищ и двух опор (подвижной и неподвижной).

2.1 Раскрой деталей аппарата

2.1.1 Раскрой цилиндрической части корпуса

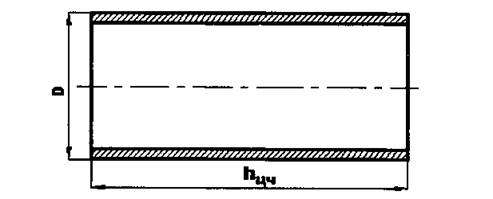

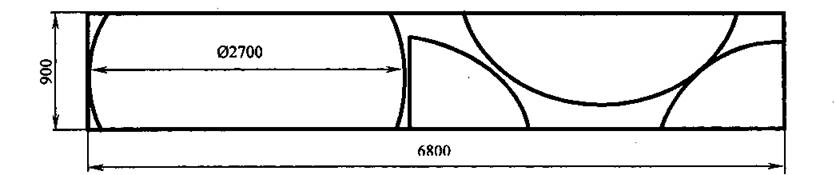

Цилиндрическая часть корпуса (рисунок 2), может компоноваться методом обечаек и методом карт. Метод обечаек используется в нефтяной и химической промышленности для формирования цилиндрической части корпусов.

При этом методе вся цилиндрическая часть делится на отдельные обечайки. Каждая обечайка собирается и сваривается отдельно с одним или несколькими продольными стыками, затем обечайки собирают в корпус.

Рисунок 2 - Цилиндрическая часть корпуса

Определим количество обечаек корпуса по формуле:

Км. "max где поб - количество обечаек, шт;

Ьц.ч - длина цилиндрической части, мм;

hmax- максимальная ширина стандартного листа по ГОСТ 19903-74 на сортамент стали, мм.

No6= 4800/2500= 1,92 шт Необходимое количество обечаек должно быть целым числом. Согласно

![]()

![]() расчёту, примем количество обечаек равным 3 шт. Исходя

из этого, согласно ГОСТ 19903-76, при толщине металла S = 18 мм, примем ширину листа обечайки равную:

расчёту, примем количество обечаек равным 3 шт. Исходя

из этого, согласно ГОСТ 19903-76, при толщине металла S = 18 мм, примем ширину листа обечайки равную:

- 1600 мм -3 листа

Определим длину развёртки обечайки по формуле:

разе,ей1 2 > (2-2)

где Ьразв - длина развёртки обечайки, мм;

DBH - внутренний диаметр теплообменника, мм;

S - толщина стенки теплообменника, мм;

ЬРазв= 3,14(2400+18)-(2+1,5) = 7589 мм

Из сортамента выбираем длину стандартного листа близкой к размеру развёртки обечайки. Принимаем:

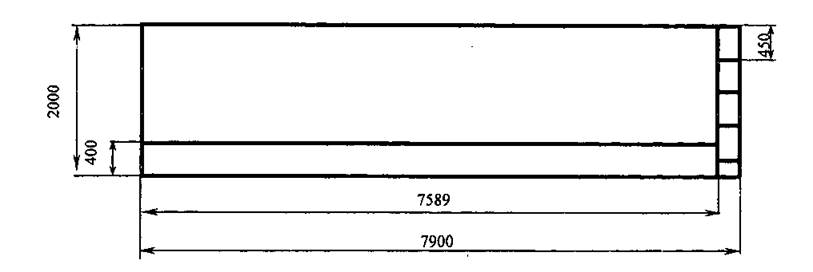

- лист 1600х 7600х 18 (3 шт. на аппарат, всего 150 шт.);

Рисунок 3 - Раскрой листов цилиндрической части корпуса

Определим коэффициент отхода на цилиндрическую часть корпуса:

F<-(F +F )

*~а = ""------ —

■ 100% , (2.3)

л

где КоТХ - коэффициент отхода;

![]()

![]() Fj, - площадь

листа по ГОСТ, мм;

Fj, - площадь

листа по ГОСТ, мм;

F3ar - площадь заготовок, мм;

FTex - площадь технологических планок, мм.

Котх =((760(К7589+4-450-300+400-7589))/ 7600)100%=0.5%

2.1.2 Раскрой днищ

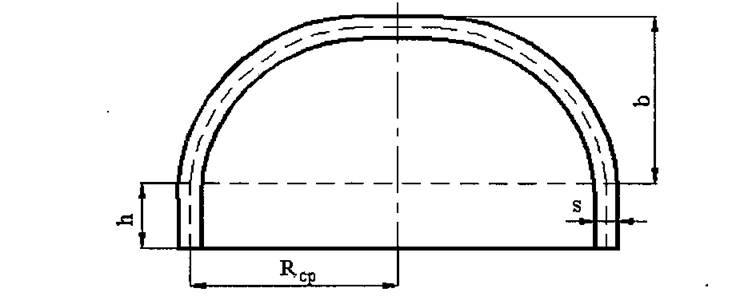

Эллиптическое днище (рисунок 4) изготавливаем фланжированием в горячем состоянии (Т = 1050... 1200 °С). Фланжерование - это комбинированная операция штамповки центральной части заготовки и обкатка роликами периферийной её части до образования эллиптических днищ.

Днища будем изготавливаться сварными из нескольких частей.

Рисунок 4 - Схема эллиптического днища

Определим диаметр заготовки днища по формуле:

Взаг = 2,442 • R+ 2/2 + А, (2.5)

где D3ar - диаметр заготовки, мм;

h - высота цилиндрической части днища, равное h = 40.. .80 мм; Д - припуск на обработку.

![]()

![]() D3ar = (2.442X 1200+2x60)+0,015x(25422xl200+2x60) =3072 мм. Диаметр

плоского днища D™ = 2700мм

D3ar = (2.442X 1200+2x60)+0,015x(25422xl200+2x60) =3072 мм. Диаметр

плоского днища D™ = 2700мм

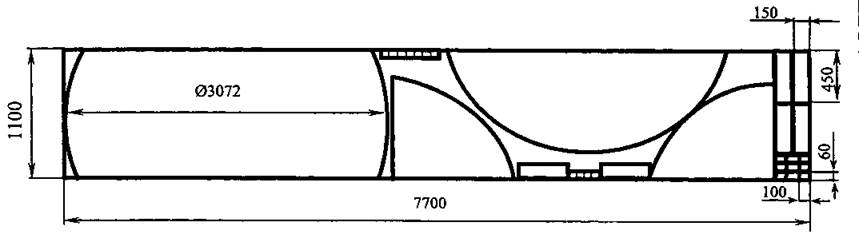

Исходя из максимальной ширины листа по ГОСТ 19903-74 принимаем согласно ОСТ 26941-94 схему компоновки днища состоящую из четырёх частей для эллиптического днища (из трёх частей для плоского днища).

Для изготовления эллиптического днища берём лист по ГОСТ 19903-74 с размерами 1100х7700х 10 (1 шт. на аппарат, всего 50 шт.) и располагаем заготовки на нём оптимальным образом, с возможностью обеспечения металла на планки и контрольные пластины, а также с минимальными отходами (Рисунок

Рисунок 5 - Раскрой эллиптического днища

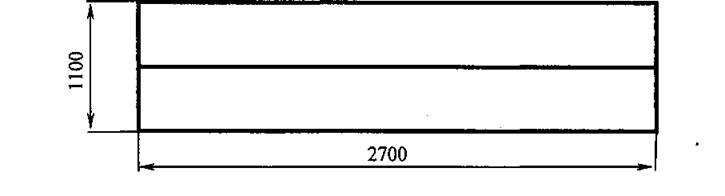

Определим коэффициент отхода на эллиптические днища по формуле (2.3): Котх=((1Ю0х7700-(2хЗ,14х12002+20х60хЮ0))/1100х7700)х100%=6,2% Для плоского днища выбираем лист 6800x900x10 по ГОСТ 19903-74 (Рисунок 6).

Рисунок 6 - Раскрой плоского днища

Котх =((6800х900-(2хЗД4х13502))/(6800х900)хЮ0% = 6,5%

![]()

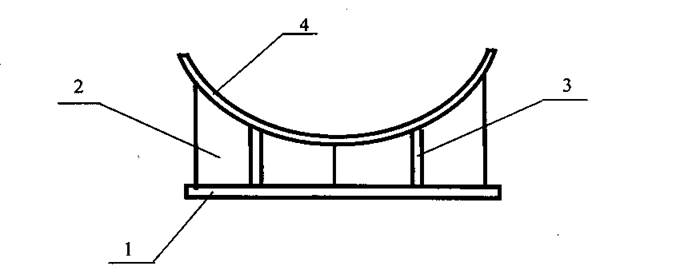

![]() 2.1.3 Раскрой опоры

2.1.3 Раскрой опоры

1 - горизонтальный лист опоры, 2 - вертикальный лист опо-ры,3 - рёбра жёсткости, 4 - подкладной лист

Рисунок 7 - Опора Разобьём опору на четыре части (Рисунок 7):

Материал частей опоры выбираем сталь ВСтЗсп.

Берём 2 листа 2700x1100x18 для одного аппарата, 100 листов 2700x1100x18 для всей партии (50шт).

Рисунок 8 - раскрой горизонтального листа опоры 1

Для изготовления 2 части берём 2 листа 2700x100x18 для одного аппарата, 100 листов 2700х ЮООх 18 для всей партии (50шт). Котх = 0%

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.