М1=44,29/57,56=0,769 Н×м.

Находим момент М2:

М2=М1× u1×h , (12) [1]

М2=0,769×16×0,79=9,82 Н×м.

2.3 Расчет редуктора

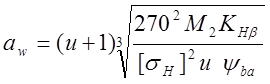

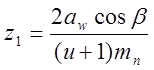

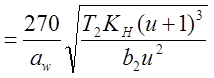

Межосевое расстояние из условия контактной выносливости активных поверхностей зубьев:

, (13) [2]

, (13) [2]

где u – частное передаточное число редуктора , u=5;

![]() - допускаемое напряжение по колесу,

- допускаемое напряжение по колесу, ![]() =612

Н/мм2;

=612

Н/мм2;

М2 – вращающий момент на валу колеса, М2=982 Н*мм;

Кнв –коэффициент нагрузки, Кнв =1,25;

yba – коэффициент ширины венца, yba=0,8.

.

.

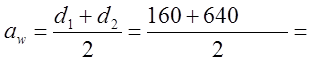

Ближайшее значение межосевого расстояния по ГОСТ 2185–66:

aw=400 мм.

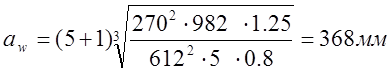

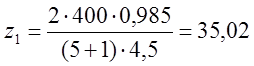

Определим число зубьев шестерни и колеса:

,

(14) [2]

,

(14) [2]

где mn - нормальный модуль зацепления, mn=4,5 мм;

.

.

Принимаем z1=3, тогда

z2=z1u=35×5=175 . (15) [2]

Основные размеры шестерни и колеса:

диаметры делительные:

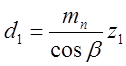

,

(16) [2]

,

(16) [2]

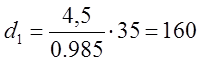

мм;

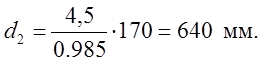

мм;

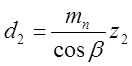

,

(17) [2]

,

(17) [2]

Проверка:

400 мм.

(18) [2]

400 мм.

(18) [2]

Проверка контактных напряжений по формуле:

sH ,

(19) [2]

,

(19) [2]

где Кн – коэффициент нагрузки, Кн=1,210;

b2 – ширина колеса, b2=160 мм;

sH Н/мм2<[sН].

Н/мм2<[sН].

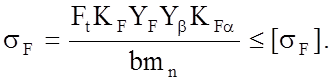

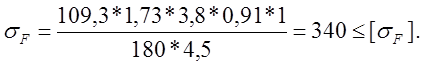

Проверяем зубья на выносливость по напряжениям изгиба:

, (22) [2]

, (22) [2]

где KF - коэффициент нагрузки, KF=1,73;

KFa - коэффициент распределения нагрузки, KFa=1;

YF – коэффициент прочности зуба, YF=3,8;

Yb – коэффициент прочности зуба, Yb =3,8;

![]()

|

|

|

![]()

![]()

![]()

![]()

![]()

|

Где Р- вес металла. приходящий на один ролик;

R1 и R2 – силы реакции опор ролика.

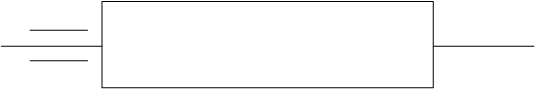

Рисунок 2.2 – Схема сил, действующих на ролик.

Исходные данные: Р =200 000н;

R1 = R2 = Р/2 =200 000/2=10 000н. (21) [2]

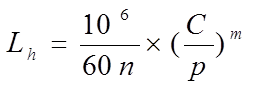

Номинальная долговечность:

L = (C / Pэ)m , (22) [2]

где С –динамическая грузоподъемность; С=90 000н;

Рэ = (ХVFr+YFa) Kб Кт , (23) [2]

где Х – коэффициент радиальной нагрузки, Х =1;

V – коэффициент, учитывающий вращение колец, V =1;

Fr – радиальная нагрузка, Fr = 4,21н;

Y – коэффициент осевой нагрузки, Y = 0;

Fa - осевая нагрузка, Fa = 4,83н;

Кб – коэффициент безопасности, Кб =3;

Кт – температурный коэффициент, Кт =1,25;

Рэ=(1·1· 4,21+0 · 4,83) ·3 ·1,25 =157,8н;

L= (90 000/157,8) 3 =325 242,09 об/мин.

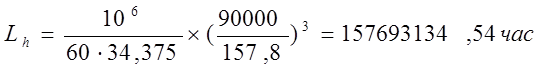

Номинальная долговечность в часах:

,

(24)

[2]

,

(24)

[2]где n – частота вращения вала 3, n =34,375 об/мин;

В связи с тем, что рольганг работает в интенсивном режиме, частые остановки приведут к остановке оборудования, поэтому устанавливаем подшипники с повышенной долговечностью.

2.5 Расчет ролика на прочность

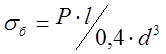

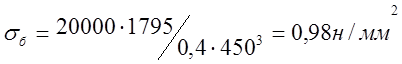

Напряжение изгиба в середине бочки:

,

(25) [1]

,

(25) [1]

где Р – вес металла на один ролик, Р =20000н;

L – длина между опорами балки, L =1795мм;

d – диаметр ролика, d= 450мм;

.

.

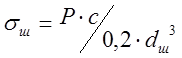

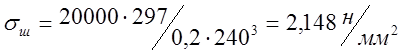

Напряжение изгиба в шейке:

, (26)

[1]

, (26)

[1]

где с - расстояние от оси подшипника до бочки ролика, с =297мм;

dш – диаметр шейки ролика, dш =240мм,

.

.

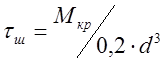

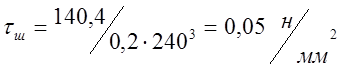

Напряжение кручения:

, (27) [1]

, (27) [1]

где Мкр - момент кручения на валу 2, Мкр=140,4;

.

.

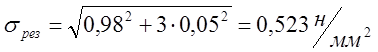

Результирующее напряжение:

![]() ,

(28) [1]

,

(28) [1]

.

.

Для

углеродистой стали [![]() ] =100…120н/мм²

] =100…120н/мм²

![]()

Условие прочности выполнено.

2.6 Выбор

муфты и проверочный расчёт её![]()

Муфта выбирается по расчетному крутящему моменту Мкр:

Мкр = Кр·М, (29) [1]

где Кр - коэффициент режима работы, Кр =30;

М – крутящий момент на валу 2, М= 9,94н·м;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.