Исправить это можно, изменив размер и форму сечения штанг в сторону увеличения прочностных характеристик.

1.3.5 В гидросистеме гидравлического аммортизатора ножниц 1250т для подвода жидкости используются стальные трубы.

Предлагается заменить их на шланги высокого давления, что позволит упростить и сократить время ремонта.

1.3.6 На НЗС в вертикальных клетях №3 и №5 быстро изнашивается гайка в механизме подъёма кассеты (срок службы- от трёх до пяти месяцев).

Для увеличения срока службы, предлагается произвести синхронизацию привода, т.е. обеспечить равномерный подъём кассеты.

1.4 Назначение, устройство и принцип действия рольганга

Транспортные рольганги (подводящие и отводящие) обжимных станов снабжены групповым приводом. Они отличаются облегченной конструкцией, так как они транспортируют длинную полосу (блюм, сляб) и нагрузка, приходящаяся на один ролик, меньше. На всех транспортных рольгангах сделаны боковые направляющие стальные линейки, предназначенные для направления движущейся полосы.

Скорость вращения роликов рабочих рольгангов должна быть на 10¸15% выше скорости выходящего из валков металла, а у транспортных рольгангов она принимается в зависимости от типа и назначения стана и характера выполняемых технологических операций. Например, у подводящих рольгангов блюминга, транспортирующих тяжёлые слитки, скорость составляет от 1,5 до 2м/с, а у отводящих за непрерывным широкополосным станом горячей прокатки- до 30м/с.

Транспортный рольганг №2 находится на НЗС (непрерывно-заготовочном стане), между клетями 1 и В.

2. Специальная часть

2.1. Определение мощности электродвигателя рольганга

Цель расчета: рассчитать и подобрать электродвигатель привода рольганга.

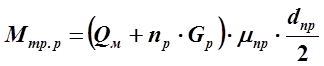

Момент от сил трения в подшипниковых опорах:

(1)

[1]

(1)

[1]

где Qм - вес транспортируемого металла, Qм =80 кН;

nр – количество роликов в рольганге, nр=4 шт.;

Gр - вес ролика, Gр=11,60кН;

dпр – диаметр внутреннего кольца подшипника, dпр=0,2 м;

Мтр.р.=(80+4*11,60)0,008*0,2/2=0,189 кНм.

Момент трения при возможной пробуксовке:

Мбук.р.=Qм*mбр*dp/2, (2) [1]

где mбр – коэффициент трения при буксировании, mбр=0,3;

dp – диаметр ролика, dp=0,45м.

Мбук.р.=80*0,3*0,45/2=5,4кН.

Полный статический момент:

Мст.р.= Мтр.р.+ Мбук.р.=0,189+5,4=5,589 кН. (3) [1]

Мощность двигателя:

Рдв= Мст.р.*wр/h , (4) [1]

где h - КПД передачи, h=0,53;

wр – частота вращения роликов, wр = 4,2 об/мин;

Рдв= 5,589*4,2/0,53=44,29 кВт.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

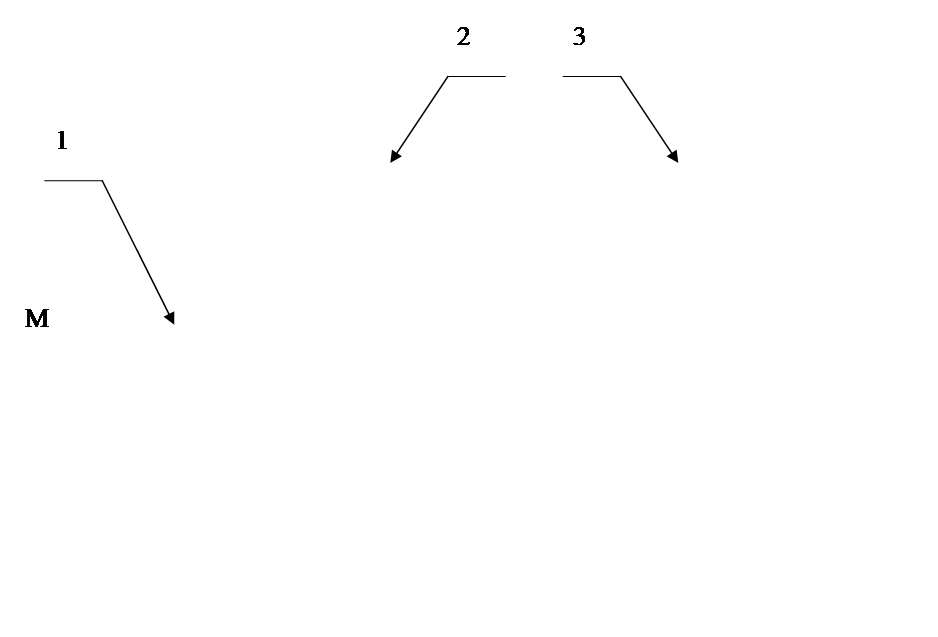

![]() 2.2 Кинематический расчет и

кинематическая схема привода

2.2 Кинематический расчет и

кинематическая схема привода

|

Где поз.1- вал 1 редуктора;

поз.2- вал 2 редуктора;

поз.3- вал 3 ролика.

Рисунок 2.1 – Кинематическая схема привода.

Исходные данные для кинематического расчёта привода:

- число роликов – 4 шт.;

- диаметр роликов – 450мм;

- ширина ролика – 700мм;

- мощность двигателя N=55 кВт;

- передаточное число редуктора U=16.

Частота вращения вала 1:

n1=nдв=550об/мин, (5) [1]

где nдв – частота вращения вала электродвигателя, nдв=550 об/мин.

Частота вращения вала 2:

n2=n1/u1 , (6) [1]

где u1 – передаточное число силового редуктора, u1=16;

n2=550/16=34,375 об/мин.

Частота вращения вала 3:

n3=n2/u2 , (7) [1]

где u2 – передаточное число распределительно редуктора, u2=1;

n3=34,375/1=34,375 об/мин.

Угловая скорость вала 1:

w1=p× n1/30 , (8) [1]

w1=3,14× 550/30=57,56 с-1.

Угловая скорость вала 2:

w2=p× n2/30 , (9) [1]

w2=3,14× 34,375/30=3,598 с-1.

Угловая скорость вала 3:

w3=p× n3/30 , (10) [1]

w3=3,14× 34,375/30=3,598 с-1.

Находим момент М1:

М1=Рдв/w1 , (11) [1]

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.