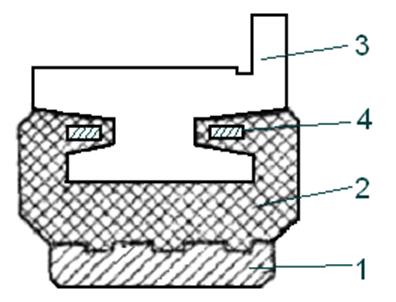

В целях повышения механической прочности в углубления коллекторных пластин вкладывают армировочные кольца 4, выполненные из стальной проволоки или полосы.

После сборки, коллектор подвергается формовки и проверяется на биения и монолитность.

Рисунок 3.3 - Коллектор на пластмассе.

3.2.3 Сердечник якоря:

Сердечник якоря выполняют шихтованным из листов горячекатаной электротехнической стали марки 1213 толщиной 1 мм. Для исключения повреждения

крайних зубцов сердечника якоря и пробоя якоря особо важно выполнить монолитные крайние листы якоря. Лучшим решением является точечная сварка крайних листов якоря толщиной 7-10 мм. Одна точка сварки находится на высоте 2/3 основания зубца. Сердечник насаживается непосредственно на вал машины и крепится от поворота на валу с помощью шпонки.

Сердечник, спрессовывается с помощью нажимных шайб. Сердечник в спрессованном состоянии удерживается на валу в осевом направлении с помощью упорных колец. Упорные кольца могут выполняться цельными для насадки горячими на гладкую поверхность вала либо разрезными пружинящими, закладываемыми в кольцевые выточки на валу.

Нажимные шайбы литые из стали марки 25Л, состоят из двух колец, соединенных ребрами. На верхнее кольцо опираются лобовые части обмотки, таким образом, нажимные шайбы также являются обмоткодержателями.

3.2.4 Обмотка якоря:

На якоря расположена простая волновая обмотка. Секции обмотки якоря изготавливаются из медных изолированных проводов круглого сечения марки ПСДК. Две секции, образующие катушку, укладываются в паз сердечника якоря и покрываются корпусной изоляцией. Секции соединяются между собой, а концы обмотки соединяются с петушками коллектора.

Для удержания обмотки от перемещения в радиальном направлении под действием центробежной силы на обмотку якоря накладывают стеклобандажи. Стеклобандажи устанавливают на активной части и на лобовых частях обмотки якоря. Стеклобандажи в активной части якоря располагаются в кольцевых канавках якоря. Эти канавки изготавливают штамповкой части якорных листов с диаметром, несколько меньшим, чем наружный диаметр якоря.

Крепление лобовых частей обмотки осуществляется стеклобандажами, плотно прижимающими лобовые части к обмоткодержателям. Под стеклобандажи подкладывается прокладка из миканита и лакоткани общей толщиной 0,5-1 мм и шириной на 10-15 мм больше ширины стеклобандажа.

3.3 Подшипниковые узлы

В подшипниковые узлы входят: подшипниковые щиты, подшипниковые крышки, подшипники.

3.3.1 Подшипниковые щиты:

Подшипниковые щиты литые из стали 25Л-1 по ГОСТ 977-75. Щиты плотно прилегают к верхнему кольцу подшипников, что упрощает конструкцию вала. Щиты крепятся к торцевым сторонам станины с помощью болтов.

На щите со стороны коллектора шлифуется посадочное место под щеткодержатели.

3.3.2 Подшипниковые крышки:

Подразделяются на внешние и внутренние. Обе крышки к подшипнику прилегают не плотно, оставляя зазор, который служит компенсатором теплового удлинения вала. В крышках имеются уплотнительные лабиринты, предотвращающие вытекания смазки, на внутренней крышки лабиринт расположен на внешнем диаметре, а на внешней – внутреннем диаметре.

Внешние крышки крепятся к подшипниковым щитам с помощью болтов.

3.3.3 Подшипники:

На обоих концах вала применяются подшипники качения (оба шариковые). Размеры подшипников по ГОСТ 8338-75. Наружное кольцо подшипников плотно зажато между буртиками подшипниковых крышек. Подшипники воспринимают действие силы тяжести ротора, силы одностороннего притяжения и сил, возникающих от несбалансированности ротора и дополнительных нагрузок от приводных механизмов.

3.3.4 Коробка выводов:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.