В верхней части станины делают прилив или приваривают бобышку, в которой высверливается отверстие и нарезается резьба для рым-болта.

После изготовления, станина проверяется на жёсткости и прочности, а также рассчитывают допустимые опасные сечения.

где ![]() - масса станины вместе с полюсами;

- масса станины вместе с полюсами;

![]() - радиус инерции нейтрального сечения.

- радиус инерции нейтрального сечения.

3.1.2 Главные полюса:

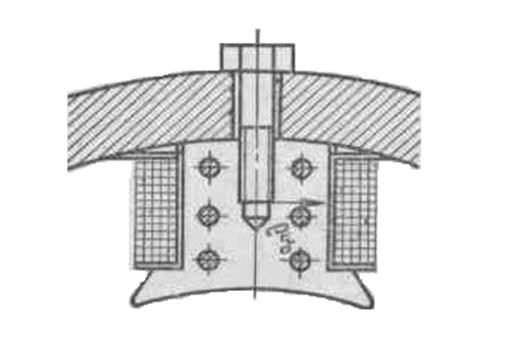

Главные полюсы машин постоянного тока (рисунок 3.1) собираются из отдельных листов, которые штампуются из электротехнической стали толщиной 1 мм. Собранные в пакет, они спрессовываются при давлении (20-25)·105 Па и скрепляются заклёпками. Крайние листы пакета делают более толстыми. В зависимости от размера полюса они штампуются из листовой стали толщиной 4-10 мм. Эти листы по размеру делают несколько меньшими, чем остальные.

Заклёпки вставляют в предусмотренные в листах отверстия, а затем развальцовываются в конических углублениях листов (рисунок ). Они равномерно распределены по поверхности листов и занимают около 0,02-0,03 этой поверхности. Число заклёпок в данной конструкции – четыре. Диаметры отверстий под

заклёпки берутся на 0,15-0,2 мм больше диаметра самой заклёпки. Для полюсов применяются заклёпки диаметром 8 мм.

Полюсы прикрепляются к станине болтами. Для этого в теле шихтованного полюса высверливаются отверстия и нарезается резьба.

На полюсе находятся две обмотки: параллельная обмотка возбуждения и стабилизирующая обмотка.

Катушку параллельной обмотки возбуждения выполняются из изолированного провода ПСДК круглого сечения. Окончательную форму катушки получают после её насадки на полюс. Изготовленные катушки закрепляют на изолированных полюсах с расположением со стороны наконечника полюса и станины металлических рамок.

Катушку стабилизирующей обмотки выполняют из изолированного провода прямоугольного сечения марки ПСДК с классом изоляции Н.

Рисунок 3.1 – Главные полюса.

3.1.3 Добавочные полюса:

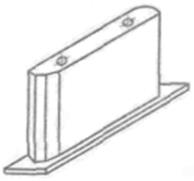

Добавочные полюсы выполняются цельными в виде стальных отливок или из полос проката (рисунок 3.2 ). Сердечник полюса и его наконечник выполняются из одной заготовки путём её последующей обработки, а при литых полюсах - путём формовки.

При механическом расчёте полюсов проверяется их крепление к станине и проводится расчёт заклёпок.

Обмотка добавочных полюсов выполняется из изолированного провода прямоугольного сечения марки ПСДК с классом изоляции Н.

Рисунок 3.2 - Добавочный полюс.

3.2 Ротор (якорь)

Конструктивно ротор состоит из: вала, коллектора, сердечника якоря, обмотки.

3.2.1 Вал:

Вал двигателя выполнен из стали 45 с цилиндрической формой концов. Вал имеет ступенчатую форму с большим диаметром в месте посадки сердечника якоря. На валу предусмотрены посадочные места под подшипники, сердечник якоря, нажимные шайбы и коллектор. При переходе с одного диаметра на другой, для предупреждения недопустимых концентраций напряжений, предусмотрены закругления (галтели) и канавки. Размеры выходного конца вала выбраны по ГОСТ 18709-73. На валу в посадочных местах коллектора и сердечника якоря имеются шпоночные пазы и шпонки, на свободных концах вала также имеются шпоночные пазы и шпонки.

3.2.2 Коллектор:

Коллектор выполняется на пластмассе, что обеспечивает лучшую технологичность конструкции (рисунок 3.3).

Конструктивно коллектор состоит из коллекторных платин 3 и пластмассового корпуса 2.

Коллекторные пластины штампуются из твёрдотянутой меди трапецеидального сечения толщиной 3-15 мм в форме «петушка». Для изоляции медных пластин друг от друга между ними укладывают прокладки из специального коллекторного миканита толщиной 0,8-1,5 мм. Медные пластины помещают в пресс-форму и опресссовываются пластмассой. Для этого применяют пластмассу марки К6 иАГ-4. Для посадки коллектора на вал внутри его предусматривают стальную втулку 1, в которой для лучшего сцепления с пластмассой проточены кольцевые канавки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.