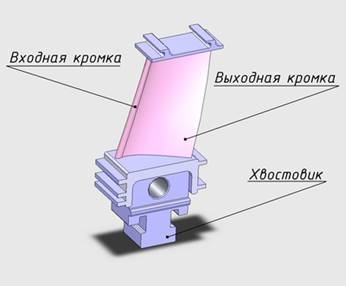

Рис. 1.1. Профильная часть лопатки

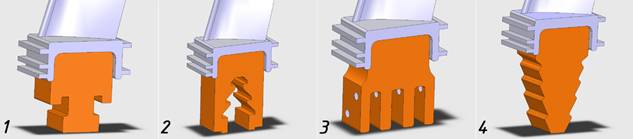

Конструкции хвостовых соединений и, соответственно, хвостовиков лопатки весьма разнообразны (рис. 1.2.) и применяются исходя из условий обеспечения необходимой прочности с учётом освоения технологий их изготовления на предприятии, изготавливающем турбины. Ни один вид хвостовых соединений не имеет особого преимущества над другим — у каждого есть свои преимущества и недостатки [7].

Рис. 1.2. Основные типы хвостовиков лопаток: 1. Т-образный хвостовик; 2. Грибовидный хвостовик; 3. Вильчатый хвостовик; 4. Ёлочный хвостовик

Взаимное расположение сечений по высоте лопатки при образовании профиля и положение этого профиля относительно диска представляет собой установку лопатки на диске и должно удовлетворять требованиям аэродинамики, прочности и технологичности изготовления.

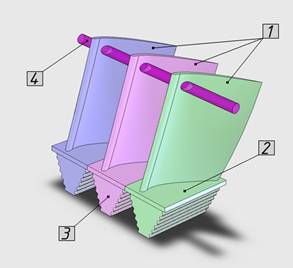

Рабочие лопатки турбин соединяются в пакеты связями различной конструкции (рис. 1.3.): бандажами, приклёпанными к лопаткам или выполненными в виде полок; проволоками, припаянными к лопаткам или свободно вставленными в отверстия в профильной части лопаток, и прижимающимися к ним центробежными силами; с помощью специальных выступов, свариваемых друг с другом после наборки лопаток на диск.

Рис. 1.3. Элементы сборки лопаток:

1.Перо лопатки; 2. Полка; 3. Хвостовик; 4. Бандажная трубка

В настоящее время турбинные лопатки часто изготавливают из жаропрочных сплавов (рис. 1.4.), обладающих высоким сопротивлением пластической деформации и разрушению при действии высоких температур и окислительных сред.

Рис. 1.4. Слитки жаропрочных сплавов

Жаропрочные сплавы могут быть на алюминиевой, титановой, железной, медной, кобальтовой и никелевой основах. Наиболее широкое применение в авиационных двигателях получили никелевые жаропрочные сплавы, из которых изготавливают рабочие и сопловые лопатки, диски ротора турбины, детали камеры сгорания и т. п.

Свойства жаропрочных никелевых сплавов для лопаток и дисков газовых турбин определяются термической стабильностью структуры, размерами, формой и количеством упрочняющей фазы, прочностными характеристиками твёрдого раствора, распределением карбидной фазы и другими факторами. Обычно жаропрочные сплавы упрочняются путём целенаправленного многокомпонентного легирования. Суть многокомпонентного легирования состоит в обеспечении жаропрочности путём совершенствования гетерофазного строения, включающего контролируемое выделение частиц упрочняющей фазы, обеспечении её термической стабильности, целенаправленном изменении морфологии, их влияния на дислокационную структуру сплавов, а также на протекание диффузионных процессов.

Основные требования к материалам для лопаток турбин обусловлены самим развитием конструкции двигателей, непрерывным повышением жаропрочности, пластичности, сопротивления термической и малоцикловой усталости, стойкости к воздействию газовой среды. Материалы для лопаток турбин современных двигателей должны обладать высокой сопротивляемостью разрушению при термической и малоцикловой усталости, которая является в настоящее время основным видом разрушения [7]. Опасность разрушения усугубляется поверхностными реакциями, связанными с газовой коррозией, разупрочнением границы зёрен.

Для изготовления лопаток турбин используют деформируемые и литейные сплавы. Деформируемые сплавы обладают ограниченными возможностями обеспечения необходимой жаропрочности, поскольку дальнейшее их легирование ведёт к практически полной потере их технологической пластичности при деформации. Ведущее место среди жаропрочных сплавов принадлежит литейным сплавам, направленно кристаллизованным и монокристаллизованным сплавам, которые широко применяются в современных высокотемпературных двигателях. Совершенствование технологии литья и многокомпонентного легирования обеспечило существенное увеличение рабочей температуры сплавов, причём и направленные и монокристаллические сплавы группы ЖС стали более пластичными. Предельные рабочие температуры нагрева деформируемых сплавов не превышают 1000°С. Широкое распространение нашли деформируемые сплавы ЭП109, ЭП220, ЖС6КП и литейные ЖС-6К, ЖС-6У, ЖС-6Ф, ЖС-30, ЖС-26, ЖС-32 и др.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.