Алмазный инструмент указанного состава изготавливается следующим образом. В эпоксидно-диановую смолу при тщательном перемешивании вводят компоненты в следующей последовательности: алмазный порошок, смесь предварительно смешанных и растертых в ступке сернокислого никеля и щавелевой кислоты, двуокись церия, полиэтиленполиамин. Массу перемешивают до получения однородной консистенции, заливают в формы (Рисунок 1.1) в виде отдельных таблеток и выдерживают при комнатной температуре не менее 14...16 часов.

![]()

Рисунок 1.1 - Фотография форм для заливки алмазного инструмента.

![]()

Рисунок 1.2 - Чертёж формы для заливки алмазного инструмента

Затем производят термическую обработку полученных алмазоносных элементов при температуре 370...390К в течение 2 часов, после чего их медленно охлаждают до комнатной температуры. Затем таблетки наклеивают двухкомпонентным эпоксидным клеем марки UHU-plus endfest 300 на планшайбы. Выбор этого эпоксидного клея связан с тем, что он не подвержен воздействию воды и выдерживает перепады температуры от минус 20°С до плюс 50°С. Полученный инструмент используют для шлифования материалов на станках различного типа: на станках односторонней шлифовки методом свободного притира, на станках с жесткими осями, на станках двустороннего шлифования.

1.1.3 Алгоритм расположения алмазных таблеток на инструменте.

В мировой практике процесс тонкого алмазного шлифования оптических деталей методом притира стал применяться к началу 60-х годов после разработки таблеточного алмазного инструмента, технологии его изготовления и применения. Этот вид инструмента при обработке сферической, а затем и плоской оптики вытеснил обычный притирочный инструмент с использованием абразивных суспензий, процесс обработки которым занимал в общей трудоемкости изготовления оптических деталей около 20%. В отечественном оптическом производстве алмазный таблеточный инструмент нашел применение в начале 70-х годов при обработке очковых линз, а затем и деталей массовой точной оптики. Этому предшествовало создание промышленного производства синтетических алмазов, накопление опыта грубого алмазного шлифования оптических деталей, модернизация старого и создание нового оптического оборудования, разработка технологии изготовления и применения алмазного таблеточного инструмента для тонкого шлифования. В настоящее время алмазное тонкое шлифование применяется повсеместно [1.1].

1.1.4. Новый способ абразивной обработки деталей.

Изобретение абразивной обработки деталей относится к алмазно-абразивной обработке широкого класса материалов и может быть использовано в оптико-механической, электронной и других отраслях производства при обработке изделий из керамики, стекла, полупроводниковых материалов, сапфира, кварца и других материалов [1.2].

Наиболее близким по технической сущности и достигаемому результату к предлагаемому методу является способ механической обработки деталей связанным абразивным инструментом, включающий относительные перемещения деталей и, по меньшей мере, одного диска с закрепленными на нем по концентрическим зонам абразивными таблетками.

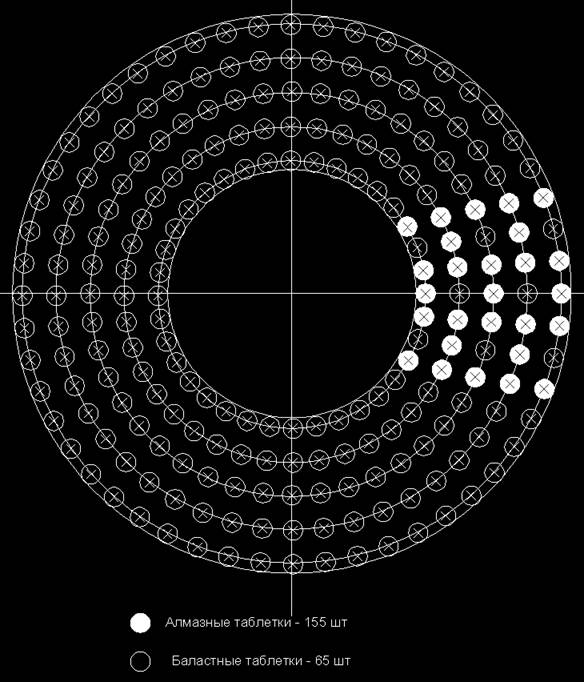

Недостатком обработки инструментом с традиционным распределением алмазных таблеток является невозможность управления формой обрабатываемой поверхности при различных схемах обработки из-за неравномерного износа инструмента в различных зонах шлифовального инструмента. Кроме того, этот способ нельзя использовать на операциях финишного шлифования и полирования плоских поверхностей деталей с помощью связанного абразивного инструмента, так как используемое распределение абразивных таблеток не обеспечивает высокой плоскостности поверхности, а заведомо предполагает получение вогнутой поверхности (рисунок 1.1)

Рисунок 1.1- Распределение алмазных таблеток традиционным способом

В основу предлагаемого метода положена задача повышения качества обработки деталей за счет обеспечения минимального отклонения обрабатываемой поверхности детали от заданной геометрической формы и обеспечения равномерного износа инструмента.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.