- выход конуса (расстояние между торцом конуса и горловиной аппарата) не менее 28 мм;

- зазор между горловиной и основанием не менее 32 мм;

- толщина стенки горловины в зоне контакта с клином не менее 568 мм;

- отсутствуют трещины или изломы в деталях аппарата;

- габариты аппарата соответствуют требованиям проверки шаблоном 83р;

При несоответствии хотя бы одному из указанных выше требований аппарат разобрать и отремонтировать.

Допускаются к сборке:

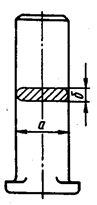

- горловина с толщиной стенок не менее 16 мм;

- фрикционные клинья с толщиной стенок по краям не менее 17 мм;

- нажимной конус с износом не более 3 мм (при проверке шаблоном 611 конус поставить на круглую плиту толщиной 35 мм и диаметром 164 мм);

- нажимная шайба с износом не более 5 мм;

- большие пружины (горловины и основания) высотой не менее 210 мм;

- внутренняя пружина фрикционной части и большие (верхние) угловые пружины высотой не менее 188 мм;

- малые (нижние) угловые пружины высотой не менее 86 мм. Излом оттянутого конца пружины на длине не более 1/3 длины окружности не служит причиной браковки пружины;

- основание или горловина корпуса с износом опорных мест для пружин не более 2 мм;

- основание с отверстием для стержней диаметром не более 71 мм;

- стержень, у которого длина утолщенной цилиндрической части не менее 48 мм и диаметр не менее 60 мм;

- стяжной болт с износом не более 5 мм и длиной нарезки не более 35 мм.

Детали поглощающего аппарата с размерами, не соответствующими указанным нормам, отремонтировать или заменить новыми.

Для предотвращения перекоса горловины и основания при сборке аппарата угловые пружины подбирать так, чтобы разница высот их в свободном состоянии в комплект не превышала 2 мм. габаритные размеры отремонтированного и собранного аппарата проверить проходным шаблоном 83р.

9.4. Испытание и ремонт поглощающих аппаратов Р-2П, Р-5П, ЦНИИ-Н6 на стенде СПА-80.

Ремонт и испытание поглощающих аппаратов производят работники отделения по ремонту автосцепного оборудования прошедшие специальное обучение и инструктаж, с последующей проверкой знаний в комиссии депо.

Объем работ по ремонту и испытанию поглощающих аппаратов и работа на стенде отражены в маршрутных картах настоящего технологического процесса и ПРИЛОЖЕНИЕ 4.

10. Ремонт тяговых хомутов

Ремонт тяговых хомутов слесарю произвести в соответствии с Инструкцией ЦВ-ВНИИЖТ-494 п.2.3.1.-2.3.9. Трещины разделать.

Ремонт тяговых хомутов автосцепки СА-3М слесарю произвести в соответствии с Инструкцией ЦВ-ВНИИЖТ п.2.3.10.-2.3.14. Трещины разделать.

После разборки поглощающих аппаратов на ремонтной позиции мастеру:

- тщательно осмотреть тяговый хомут и передать на стенд для дефектоскопирования;

- дефектоскописту установить тяговый хомут в приспособление предварительно очистив от грязи и ржавчины. При необходимости очистку произвести до металлического блеска. При сухом способе магнитного контроля проверяемая поверхность должна быть сухой;

- дефектоскописту произвести дефектоскопирование верхней и нижней сторон полос тягового хомута и вертикальной планки тягового хомута, затем повернуть хомут на 1800 и произвести дефектоскопирование двух других сторон полос и вертикальных планок тягового хомута;

- результаты дефектоскопирования тягового хомута дефектоскописту записать в журнал ремонтного цеха Формы ВУ-37 с росписью мастера НК и дефектоскописта.

Мастеру тяговые хомуты, требующие производства сварочно-наплавочных работ после дефектоскопирования направить на сварочный пост.

Электросварщику наплавить изношенные места, заварить трещины в соответствии с РТМ 32 ЦВ-201-88 п.9.11.

Тяговые хомуты устаревшей конструкции (отлитые до 1950 г.) ремонту не подлежат в соответствии с Инструкцией ЦВ-ВНИИЖТ-494 п.2.3.5.

Отличительные особенности:

Хомут образца 1950 года – длина 952 мм, ширина 202 мм.

Хомут образца 1939 года – длина 932 мм, ширина 192 мм.

(альбом «Автосцепка» 1958г. черт.749,228-б, стр 72,73).

Бракуемые при ремонте тяговые хомуты мастеру КПА проверить шаблонами 920р-1, 861р-М.

На исправном хомуте поставить слесарю поставить клеймо.

В целях надежного запирания болтов, поддерживающих клин тягового хомута, должно быть обеспечено их типовое крепление. Под головку болта установить запорную планку, которую затем разогнуть до упора в нижнюю тяговую полосу хомута. Под гайки болтов поставить запорную планку, которую после затяжки гаек поставить проволоки длиной 120 мм загнуть на грани гаек. Вместо проволоки допускается ставить стандартные шплинты диаметром 5 мм. для повышения надежности крепления клина к приливу приварить стенки и через отверстия в них пропустить проволоку диаметром 5 мм, концы которой загнуть под углом не менее 900.

11. Осмотр и проверка клина тягового хомута.

Мастеру КПА тщательно осмотреть клин.

Браковке подлежат клинья :

1) с шириной в любом сечении менее 88 мм;

2) толщиной в наиболее изношенном сечении менее 28мм;

3) с изгибом более 3 мм;

4) с высотой менее 305 мм.

После осмотра передать клин тягового хомута на участок дефектоскопирования ремонтно-механического цеха. Дефектоскописту произвести дефектоскопирования клина.

Результаты дефектоскопирования клина занести в журнал учета цеха производства магнитопорошкового контроля с росписью мастера НК и дефектоскописта ремонтно-механического цеха.

Ремонт клиньев не допускается.

Проверенные клинья дефектоскописту заклеймить и передать в отделение КПА.

12. Осмотр и ремонт упорной плиты и поддерживающей планки.

Работы произвести слесарю в соответствии с п.2.4.2-2.4.5. Инструкции ЦВ-ВНИИЖТ-494.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.