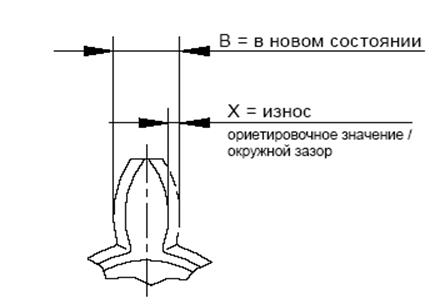

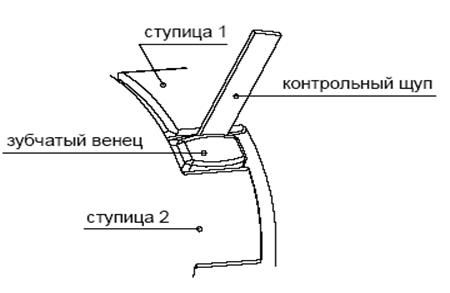

В процессе эксплуатации может происходить естественный износ зубчатого венца. При достижение предельного износа (уменьшение размера «В» [см. рисунок 12] на пять миллиметров, контроль производиться гибким щупом согласно рисунку 13) зубчатый венец заменить.

Контроль предельного износа контролируется в соответствии с таблицей 9 и рисунками 12 и 13.

Таблица 8

|

Предельный износ |

|

X max , мм |

|

4+1 |

Рисунок 12 - Предельный износ зубчатого венца

Рисунок 13 - Контроль предельного износа

Для замены зубчатого венца необходимо:

- отвернуть болты крепления электродвигателя;

- сместить электродвигатель в сторону противоположную компрессору на небольшое, но достаточное расстояние для извлечения зубчатого венца из зацепления муфты;

- заменить венец;

- произвести центровку муфты [см. п. 6.1.5.];

- затянуть болты крепления электродвигателя.

6.1.7 Осмотр уплотнения запорного элемента (тарельчатого клапана)

клапана минимального давления

Осмотр уплотнения запорного элемента (тарельчатого клапана) клапана минимального давления производить в следующем порядке [см. рисунок 10]:

- открутить крепеж корпуса клапана минимального давления и снять его с головки сепаратора. Корпус клапана минимального давления находится под действием пружины, поэтому рекомендуется первоначально вывернуть болты. Далее поочередно открутить гайки до полного разжатия пружины. Регулировочный винт клапана минимального давления не выкручивать;

- произвести осмотр уплотнения запорного элемента [поз.3, рисунок 10]. На поверхности уплотнения не должно быть трещин, забоин, заусенцев и других дефектов. При обнаружении вышеуказанных дефектов произвести замену запорного элемента (тарельчатого клапана) на новый;

- перед сборкой уплотнение запорного элемента и поршня смазать маслом компрессорным RENOLIN UNISYN OL-68;

- перед сборкой резиновое уплотнительное кольцо на корпусе клапана минимального давления смазать смазкой ЦИАТИМ-221 ГОСТ 9433;

- сборку клапана минимального давления производить в обратном порядке.

После проведения ремонта СР 600 тыс. км залить масло согласно п.2.2.3 и произвести пробный запуск АК на время, необходимое для прогрева масла до 60 0 С…80 0 С. После этого произвести измерение сопротивления изоляции АК, которое должно быть не менее 2 МОм. Проверить АК на отсутствие утечек согласно п. 5.1.7.

6.2 Второй средний ремонт (1200 тыс.км)

При проведении текущего ремонта (2-й СР) необходимо выполнить все операции ТО, ТР, СР, а также работы указанные в таблице 7.

6.2.1 Замена датчиков-реле температуры масла в корпусе компрессора,

масловоздушной смеси и масла в масловоздушном холодильнике

Замену датчиков-реле температуры масла в корпусе компрессора [приложение А, поз.38], масловоздушной смеси [приложение А, поз.39] и масла в масловоздушном холодильнике [приложение А, поз. 40] целесообразно проводить во время работ по замене масла на данном СР. После слива масла из компрессора [см. п. 1.2.11] и масловоздушного холодильника (для предупреждения потери масла, перед началом проведения работ необходимо отсоединить шланг масляный обратный [приложение А, поз.17] от штуцера с маркировкой «IN» на головке фильтра масляного [приложение А, схема 2] и слить остаточное масло) произвести замену всех датчиков-реле в следующем порядке:

- отсоединить розетки жгута от вилок датчиков-реле и выкрутить их;

- до установки новых датчиков-реле на АК необходимо проверить сопротивление изоляции (нормативное значение указаны в паспортах на вышеуказанные датчики);

- установить новые датчики-реле с новыми прокладками;

- присоединить розетки жгута к вилкам датчиков-реле согласно их маркировкам.

6.2.2 Замена клапана разгрузки с уплотнительным элементом

Замена катушки электромагнитного клапана производится в следующем порядке (см. рисунок 14):

- ослабить быстроразъемное соединение трубки и снять трубку с присоединительного штуцера, далее открутить присоединительный штуцер от клапана;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.