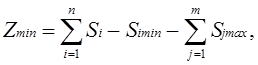

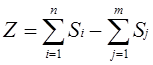

Решение технологической размерной цепи. Если число составляющих звеньев размерной цепи не более четырёх, то принимают метод максимума-минимума. Если больше равно пяти, то метод неполной взаимозаменяемости. Методика расчёта технологических размерных цепей зависит от того, является ли замыкающее звено размером припуска или конструкторским или технологическим размером. Если замыкающее звено припуск, то сначала определяют минимальное значение припуска. Затем определяют исходное уравнение размерной цепи относительно Zmin.

где Simin – минимальное значение увеличивающихся звеньев,

Sjmax – максимальное значение уменьшающихся звеньев.

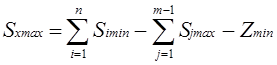

Дело сводится к решению разомкнутой цепи, в которой будет одно неизвестное, представляющее собой либо наибольший, либо наименьший предельный размер искомого составляющего звена. Если обозначим искомое звено через Sx и необходимо определить его для уменьшающего звена, Sxmax будет равен:

.

.

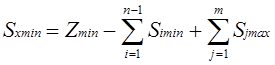

Если увеличивающее звено, то Sxmin будет

.

.

После определения Sxmax или Sxmin на размер Sx по таблицам допусков и посадок устанавливается допуск в зависимости от назначения технологического перехода, для черновой обработки допуск назначается по 12 или 14 квалитету, для чистовой токарной по 11 квалитету. Предельные отклонения для вала по h, H, Js.

По величине установленного допуска и его расположению относительно номинала, определяют номинальный размер по формуле:

![]() ;

; ![]() .

.

Затем определяют номинальный размер припуска и его наибольший предельный размер. Для этого составляют исходное уравнение размерной цепи для всех составляющих звеньев предельных отклонений

На основании этого уравнения суммируют номинальные размеры и предельные отклонения раздельно для увелич. и уменьшающих звеньев.

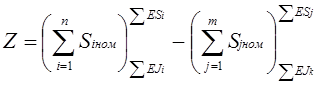

Тогда номинальный размер Z будет равен:

Верхнее предельное отклонение припуска ![]() ;

;

нижнее предельное отклонение припуска ![]() .

.

Для нашего случая: А1=73-0,02 мм; Z2min=Z9min=0,9 мм; Z3min=Z8min=0,09 мм; Z4min=Z7min=0,44 мм; Z5min=Z6min=0,04 мм.

S8=A1=73-0,02;

Z6=S7-S8; S7min=73+0,04=73,04; Назначаем

допуск по 6 квалитету, а предельное отклонение по посадке h.

TSS7=0,04; ESS7=0; EJS7=0,04. Назначим

размер S7=S7min+TSS7=73,04+0,04=73,08

мм. Отсюда Z6=S7-S8=73,08-0,04-73-0,02

в итоге получаем Z6=0,08![]()

Т.к. остальные уравнения аналогичные, то результаты расчёта сводим в таблицу 8.

Размерный анализ техпроцесса

Таблица 8.

|

№ п/п |

Исход. вели-чина |

Исходное уравнение |

Номиналь-ный размер |

До-пуск |

Технологический размер |

Предельное значение припуска |

|

1 |

3 |

3 |

4 |

5 |

6 |

7 |

|

1. 2. 3. 4. 5. 6. 7. 8. 9. |

73-0,02 0,038 0,038 0,44 0,44 0,09 0,09 0,9 0,9 |

S8=A1 Z6=S7-S8 Z5=S6-S7 Z7=S5-S6 Z4=S4-S5 Z8=S3-S4 Z3=S2-S3 Z9=S1-S2 Z2=З1-S1 |

73 S7min=73,04 S6min=73,12 S5min=73,60 S4min=74,14 S3min=74,33 S2min=74,92 S1min=76,32 З1min=79,72 |

0,02 0,04 0,04 0,1 0,1 0,5 0,5 2,5 2,5 |

S8=73-0,02 S7=73,08-0,04=73 S6=73,16-0,04=73 S5=73,7-0,1=73 S4=74,24-0,1=74 S3=74,83-0,5=74 S2=75,42-0,5=75 S1=77,22 З1=80,62 |

Z6=0,08 Z5=0,08 Z7=0,54 Z4=0,54 Z8=0,59 Z3=0,59 Z9=1,8 Z1=3,4 |

8. расчёт режимов резания

Операция 005.

Многоинструментальная обработка на токарном п/а СБ-407.

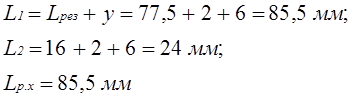

1. Длина рабочего хода

2. Назначение подач суппортов на оборот шпинделя ![]() , мм/об

, мм/об

![]()

3. Определение стойкости инструмента для лимитирующего инструмента

![]()

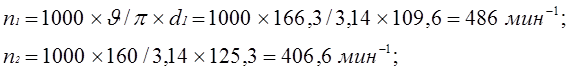

4. Расчёт скоростей

резания ![]() и числа оборотов шпинделя станка в мин.

и числа оборотов шпинделя станка в мин.

![]()

![]()

![]()

Вводим коэффициент, увеличивающий полученное значение скорости за счёт применения новых прогрессивных марок твёрдого сплава, станков повышенной стойкости.

![]()

![]()

Принимаем ![]() ;

;

![]() ;

;

![]() ;

;

5. Расчёт основного машинного времени

![]() ;

;

6. Проверочные расчёты по мощности резания

![]()

![]() ;

;

![]() ;

;

![]() ;

;

![]()

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]()

Операция 020

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.