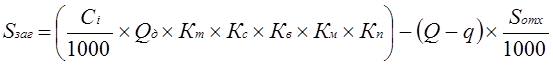

руб., где Ci – базовая стоимость одной тонны материала, руб.;

руб., где Ci – базовая стоимость одной тонны материала, руб.;

Кт, Кс, Кв, Км, Кп – коэффициенты, зависящие от класса точности, группы сложности, массы, марки материала и объёма выпуска заготовок.

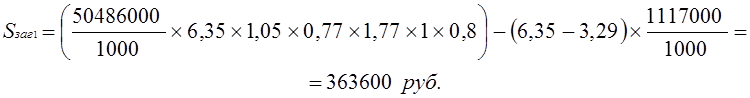

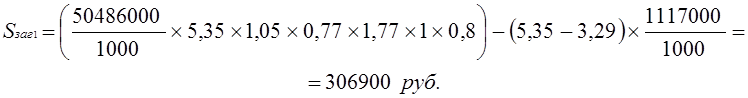

Согласно [1, т.2.12] Кс=0,77; Кв=1.Значение коэффициента Кт, в зависимости от класса точности штамповок выбирается по ГОСТ 7505-84 (Кт=1,05). Значение коэффициента Км=1,77, в зависимости от марки материала штамповки. Значение коэффициента Кп принимается, в зависимости от объёма производства заготовок (Кп=0,8).

Базовая стоимость 1 т подшипниковой стали ШХ15СГ равна 50 486 т. руб. Цена 1 т стружки Sотх=1 117 000 руб.

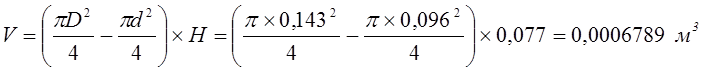

Объём заготовки:

;

;

![]() ;

;

![]() ;

;

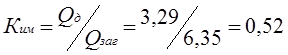

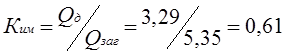

Коэффициент использования материала:

Стоимость заготовок, полученных методом штамповки на ГКМ с последующей профильной раскаткой с минимальными припусками под токарную обработку.

Масса заготовки Q2=5,35 кг

Коэффициент использования материала:

Экономический эффект составляет:

![]()

Анализируя способы получения заготовок можно сделать вывод, что наиболее эффективным является метод штамповки на ГКМ с последующей горячей профильной раскаткой с минимальным припуском под токарную обработку.

Применение горячей раскатки объясняется следующими преимуществами:

1) повышенной точностью геометрической формы раскатанных кольцевых заготовок за счёт уменьшения их разностенности и овальности;

2) приближением формы сечения заготовки к форме сечения готового кольца;

3) профильная раскатка колец способствует повышению надёжности и долговечности подшипников при их эксплуатации;

4) повышение коэффициента использования материала.

Сравнение вариантов методов получения заготовки

Таблица 3

|

Наименование показателей |

Первый вариант |

Второй вариант |

|

Вид заготовки Масса заготовки, кг Стоимость заготовки, руб. |

Штамповка на ГКМ с цилиндрической раскаткой 6,35 363 600 |

Штамповка на ГКМ с профильной раскаткой 5,35 306 900 |

|

Остальные показатели по обоим вариантам одинаковы |

||

Годовая экономия на программу составляет 5 670 000 000 руб.

6. Расчёт припусков

Проводим расчёт припусков на внутреннее отверстие Æ100-0,02 мм аналитическим методом.

Суммарное значение пространственных отклонений для заготовки данного типа определяется по формуле:

![]()

Величину коробления отверстия следует учитывать как диаметральном так и в осевом сечении.

![]()

Величину удельного коробления находим по таблице [1, табл.4.29] Dк=0,6

![]()

Погрешность заготовки по смещению rсм=0,35 мм=350 мкм.

![]()

Величина остаточного пространственного отклонения после растачивания

rз(точен.)=358·0,05=17,9 мкм;

rтерм=400 мкм;

rшл.предв.=0,03·358=10,74 мкм;

rшл.оконч.=0,02·358=7,16 мкм.

Погрешность установки на цанговой оправке 50 мкм.

Величину расчётного припуска определяем по формуле

![]()

Значение 2Zmin по операциям обработки составляет:

точение:

![]()

шлифование предварительное:

![]()

шлифование окончательное:

![]()

Полученные результаты вычислений сводим в таблицу 4.

Расчёт припусков и предельных размеров по технологическим переходам на обработку отверстия Æ100-0,02 мм

Таблица 4.

|

Технологическиие переходы обработки отв. Æ100-0,02 мм |

Элементы припуска, мкм |

Расч. при-пуск 2Zmin, мкм |

Расчёт-ный размер dр, мм |

До-пуск d, мкм |

Предельный размер, мм |

Предельные размеры припуска, мм |

|||||

|

Rz |

h |

r |

e |

Dmin |

Dmax |

2Zmin |

2Zmax |

||||

|

Заготовка Точение Термообработка Шлиф. предв. Шлиф. окончат. Итого: |

150 30 10 |

250 30 20 |

358 17,9 400 10,7 |

150 50 50 |

1574 926 162 |

97,338 98,912 99,838 100 |

2500 500 40 20 |

94,838 98,412 99,798 99,98 |

97,338 98,912 99,838 100 |

1,574 0,926 0,162 2,662 |

3,574 1,386 0,182 5,142 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.