На заводе постоянно и целенаправленно ведутся работы по внедрению достижений научно-технического прогресса, разработка средств механизации и автоматизации, новой техники и прогрессивных технологий. В цехах предприятия действуют 103 автоматические линии, более 300 автооператоров и загрузочно-разгрузочных устройств к технологическому оборудованию, 22 механизированных склада.

МПЗ является одним из инициаторов в подшипниковой промышленности по внедрению пластмасс. С 1973 года завод выпускает подшипники с пластмассовым сепаратором различных типоразмеров.

Впервые в отрасли завод освоил изготовление деталей подшипников методом порошковой металлургии. Детали из металлического порошка отличаются лучшим качеством, а сам метод изготовления позволяет в течение года экономить сотни тонн металла.

1. Назначение детали и принцип работы в узле

Подшипник 53620 предназначен для работы в основном в радиальном нагружении, но может воспринимать и осевые усилия, действующие в обоих направлениях и не превышающие 25% неиспользованной допустимой нагрузки.

Подшипник может работать также и при осевом нагружении, он имеет два ряда бочкообразных роликов, благодаря чему обладает значительно большей грузоподъемностью, чем аналогичный сферический шарикоподшипник.

Подшипник 53620 допускает значительный перекос осей внутреннего и наружного колец (2…3°) т.к. дорожка качения роликов на наружном кольце имеет сферическую поверхность. Предельный угол поворота ограничивается условием сохранения контакта всех роликов обоих рядов со сферической поверхностью дорожки качения наружного кольца подшипника.

Подшипник 53620, в который входит рассматриваемая деталь (внутреннее кольцо), имеет расчетную грузоподъемность 22,7 кН при максимальной частоте вращения 2000 мин-1 и допускает перекос оси внутреннего кольца относительно наружного кольца до 2…3°. Подшипник может работать в температурном диапазоне от –60° до 100°С. Наличие смазочного материала в виде масленого тумана на грузоподъемную силу подшипника существенного влияния не оказывает.

Расчетная долговечность подшипника зависит от воспринимаемой радиальной и осевой нагрузок, а также скорости вращения вала. Рекомендуемая долговечность подшипников для общего машиностроения составляет 2500¸10000 ч.

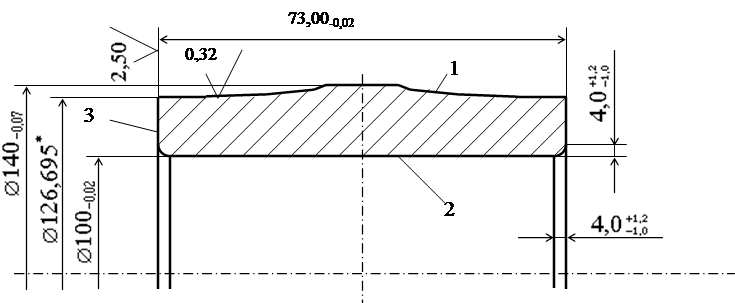

Внутреннее кольцо подшипника 53620 имеет в качестве исполнительных поверхностей сферические дорожки качения 1. Эти же поверхности являются вспомогательными конструкторскими базами, так как на них опираются ролики.

Основной конструкторской базой внутреннего кольца является внутренняя цилиндрическая поверхность 2, которая служит для посадки подшипника на сопрягаемую поверхность вала. Торцовые поверхности 3 при работе подшипника выполняют вспомогательные функции. Они могут использоваться для ориентирования подшипника на валу в осевом направлении и, следовательно, также являются основными конструкторскими базами.

|

Рис. 1. Эскиз детали.

Рекомендуемые посадки внутреннего кольца на валу машины, в зависимости от вида нагружения, следующие:

местное нагружение ‑ h6; js6; js5;

циркуляционное ‑ k6; m6; n6;

колебательное ‑ js6; js5.

2. Определение типа производства

Количество деталей на изделие m=1 шт.

Действительный годовой фонд времени оборудования Fд.=4 029 ч по [1, с.22]

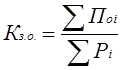

Тип производства согласно ГОСТ 3.1119-83 характеризуется коэффициентом закрепления операций Kз.о.

Kз.о. отражает периодичность обслуживания рабочего всей необходимой информацией, а также снабжение рабочего места всеми необходимыми вещественными элементами производства.

Kз.о. оценивается применительно к явочному числу рабочих подразделения из расчёта на одну смену:

, где SПоi – суммарное число различных операций;

, где SПоi – суммарное число различных операций;

SРi – явочное число рабочих подразделения, выполняющих различные операции.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.