Шлифование торцев на станке 3344АЕ.

Согласно РТМ 37.006301-85 “Режимы шлифования колец п/ш класса точности 0” назначаем режимы резания

1. Шлифовальный круг.

ПП 750x70x25 24АР6ПСМ15 35 м/c 1кл. ГОСТ2424-83

2. Расчёт числа оборотов шлифовального круга в мин:

![]() ;

;

![]() ;

;

![]() ;

;

Принимаем ![]() ;

;

3. Продольная подача S,мм/мин

![]() ,

, ![]() ;

;

4. Расчёт основного времени обработки.

![]() ;

;

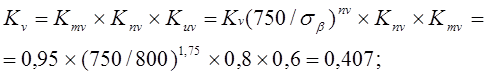

5. Определим ![]() по эмпирической формуле

по эмпирической формуле

![]() , где

, где ![]() – коэффициент, характеризующий материал шлифованной детали и другие условия шлифования

– коэффициент, характеризующий материал шлифованной детали и другие условия шлифования

![]() ;

;

Мощность, затрачиваемая на вращение детали

![]()

![]()

![]() ;

;

![]() ;

;

Операция 030

Внутреннее шлифование на станке SиB-5Б (предварительно).

1. Выбор характеристики шлифовального круга

ПП 80x80x20 25А25НСМ6К5 48 м/с А 1 кл. ГОСТ2424-88.

2.Расчёт числа оборотов шлифовального круга

![]() ;

;

![]() ;

;

3. Расчёт скорости вращения детали ![]() , м/мин и числа оборотов детали.

, м/мин и числа оборотов детали.

По рекомендации РТМ 37.006301-85

![]() ;

;

![]() ;

;

Принимаем 270 об/мин;

4. Расчёт числа длины рабочего хода круга

![]() ;

;

5. Продольная подача

![]() ;

;

6. Расчёт поперечной подачи круга,минутная подача круга ![]()

![]() ;

;

![]() ;

;

![]() ;

;

![]()

![]()

![]()

7. Определяем время выхаживания по РТМ 37.006.308-85

![]() ;

;

8. Расчёт машинного времени

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Операция 035

Шлифование наружной поверхности на станке СВААГЛ 125/5 (окончательно).

1. Выбор характеристики шлифовального круга

ПП 600x75x305 9/А10НСМ1К5 60 м/с А 1 кл. ГОСТ 2424-83.

2. Расчёт числа оборотов шлифовального круга

![]() ;

;

![]() ;

;

3. Расчёт скорости вращения детали ![]() , м/мин и числа оборотов детали.

, м/мин и числа оборотов детали.

По рекомендации РТМ 37.006301-85

![]() ;

;

![]() ;

;

Принимаем 180 об/мин;

4. Расчёт поперечной подачи круга,минутная подача круга ![]()

![]() ;

;

![]() ;

;

![]() ;

;

![]()

![]()

![]()

5. Определяем время выхаживания по РТМ 37.006.308-85

![]() ;

;

6. Расчёт машинного времени

![]() ;

;

![]() ;

;

![]() ;

;

7. Мощность резания:

![]() .

.

Расчёт режимов резания аналитическим способом.

1. Глубина резания

![]() ;

;

Подача ![]() [2, табл. 12]

[2, табл. 12]

Скорость резания ![]() определяется по

формуле:

определяется по

формуле:

![]() , где

, где

![]() среднее значение стойкости

инструмента. [2,

c. 269]

среднее значение стойкости

инструмента. [2,

c. 269]

![]()

![]()

![]()

![]()

![]()

![]() коэффициент, учитывающий

состояние поверхности;

коэффициент, учитывающий

состояние поверхности;

![]() коэффициент, учитывающий влияние

материала заготовки.

коэффициент, учитывающий влияние

материала заготовки.

Выбираем, согласно [2, т.2 табл. 5 с.263]

![]() коэффициент, учитывающий материал

инструмента.

коэффициент, учитывающий материал

инструмента.

![]()

![]()

Силу резания рассчитываем по формуле:

![]() где постоянную

где постоянную ![]() и коэффициенты выбираем

из таблицы.

и коэффициенты выбираем

из таблицы.

![]()

![]()

![]()

![]() .

.

Поправочный коэффициент

![]()

![]() ;

;

Мощность резания:

![]()

Число оборотов:

![]() ;

;

по паспортным данным принимаем число оборотов:

![]()

Находим скорость резания с учётом принятого (паспортного) числа оборотов

![]() .

.

Результаты расчётов сводим в таблицу 9.

Сводная таблица режимов резания по операциям, мин.

Таблица 9

|

№ оп. |

Наименова-ние операции |

t(a), мм |

So, мм/об |

u, м/мин (м/с) |

n, об./мин |

Sm, мм/ мин |

Lрх, мм |

P, Н |

N, кВт |

To, мин |

|

005 010 015 030 035 040 045 050 055 065 |

Токарная Токарная Плоскошл. Торцешлиф. Б/ц шлиф. Внутришл. Круглошл. Внутришл. Круглошл. Суперфин. |

1,75 6 0,28 0,54 0,75 0,495 0,65 0,183 0,16 0,005 |

0,514 0,5 0,0024 0,005 0,001 0,0025 |

116 114 23 28,5 59 50 49,8 50 49,8 35 |

250 250 980 710 55 12000 1900 12000 1900 |

128,5 125 2457 4000 1509 0,5 0,8 0,2 0,4 |

80,2 80 4 4 |

1377 2557 |

13,8 28,3 |

0,61 0,64 0,126 0,077 0,115 0,98 1,04 1 0,67 0,6 |

9. Техническое нормирование

В подшипниковой промышленности при техническом нормировании используют отраслевые нормативы.

Ссылаясь на «Отраслевые нормативы времени на токарные и другие виды механической обработки колец подшипника лезвийным инструментом» РТМ37006.292-80, нормирует операции механической обработки.

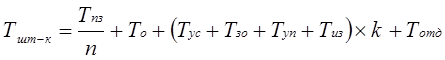

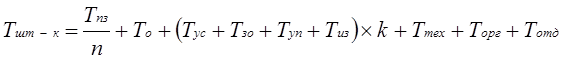

Норма штучно-калькуляционнго времени

(при

токарной обработке),

(при

токарной обработке),

(при

шлифовании), где Тпз –

подготовительно-заключительное время, мин;

(при

шлифовании), где Тпз –

подготовительно-заключительное время, мин;

n – размер партии деталей, шт.;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.