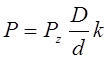

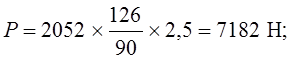

где Рz – сила резания, равная на данной операции 2052 Н (определена в разделе «Режимы резания»);

D – наружный диаметр заготовки;

d – внутренний диаметр заготовки;

k – коэффициент надёжности, учитывающий повышение силы резания Pz в случае затупления инструмента и т. д.

![]() где

где

k0 – коэффициент гарантированного запаса, k0=1,5;

k1 – учитывает увеличение сил резания из-за случайных неровностей на обрабатываемой поверхности, k1=1,2;

k2 – коэффициент надёжности, k2=1;

k3 – коэффициент увеличения сил резания при прерывистом резании, k3=1,2;

k4 – коэффициент, характеризующий постоянство силы закрепления, k4=1;

k5 – коэффициент характеризует эргономику ручных ЗМ, k5=1;

![]()

j– угол трения на конусной поверхности, j=5°43¢;

j1 – угол трения на зажимающей поверхности.

Усилие зажима

![]()

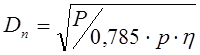

Определяем расчётный диаметр пневмоцилиндра:

, где p – давление сжатого воздуха, р=0,39

МПа;

, где p – давление сжатого воздуха, р=0,39

МПа;

h=0,85 – коэффициент полезного действия пневмоцилиндра;

Выбираем Dn=200 мм.

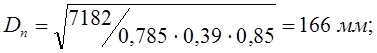

Расчёт допустимой погрешности изготовления приспособления:

![]() где

где

d – допуск на соответствующий размер расположения обрабатываемых поверхностей заготовки, d=0,2 мм;

k – коэффициент, учитывающий возможное отступление от нормального распределения отдельных составляющих, k=1,2; k1=0; k2=0,7;

eб – погрешность базирования заготовки в приспособлении, eб=0;

eз – погрешность закрепления, eз=0,10 мм;

eуст – погрешность установки приспособления на станке, eуст=0,18 мм;

eизн – погрешность износа, eизн=0,04 мм;

eн – погрешность смещения режущего инструмента, eн=0;

w - экономическая точность обработки, w=0,01;

![]()

12. проектирование режущего инструмента

Резец состоит из головки, т. е. рабочей части и тела или стержня, служащего для закрепления резца в резцедержателе. Головка резца образуется специальной заточкой и имеет следующие элементы:

- переднюю поверхность;

- задние поверхности;

- режущие кромки;

- вершину.

Режущая часть резца имеет форму клина, заточенного с определёнными углами. Для определения углов резца устанавливают исходные плоскости: плоскость резания и основная плоскость. Для определения минимальных размеров сечения державки резца из условия её прочности необходимо приравнять действующий изгибающий момент максимальному моменту, допускаемому сечением державки.

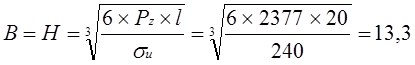

Проектируем расточной резец для операции 005. Исходные данные для проектирования Pz=2377 Н, sи=240 МПа, t=1,75 мм. Т.к. обрабатывается шарикоподшипниковая сталь, то принимаем резец с квадратным сечением державки и оснащённый напаянной пластиной из твёрдого сплава, тогда рассматривая резец, как защемлённую балку с вылетом l, нагруженную главной силой резания Pz, получаем

мм.

мм.

Принимаем BxH равное 16x16 мм. Т.к. резец имеет небольшой вылет (крепление в специальной державке), то проверочный расчёт корпуса на жёсткость не производим. В соответствии с рекомендациями принимаем углы резца равными: a=12°, g=8°, j=50°, j1=20°. Главный угол в плане выбирается в зависимости от условий обработки и формы обрабатываемой поверхности. Вспомогательный угол в плане так же зависит от условий обработки. Передний и задний углы определляются свойствами обрабатываемого материала. По ГОСТ 25393-82 принимаем пластину из твёрдого сплава. Пластины характеризуются длиной l, шириной b и толщиной S. Длина определяется в зависимости от глубины резания t: l=(1,5…2)t/sinj=1,75·1,75/sin 50°=4 мм. Ширину пластины выбираем в зависимости от габаритов корпуса и от степени остаточных напряжений при пайке. Толщину пластины принимаем равной S=(0,18…0,25)·H=0,25x16=4,0 мм. Ширину принимаем равную b=2S=2·4=8 мм.

Для закрепления пластины в корпусе выполняют гнёзда. Форма гнезда должна соответствовать форме пластины, а размер гнезда зависит от размера пластины. Принимаем полузакрытую форму гнезда.

![]()

![]()

![]()

![]() Б-Б

Б-Б

|

![]()

![]()

![]()

![]()

Б

Б

|

![]() Б

Б

Рис. 11. Полузакрытая форма гнезда под напайную пластину.

b1=b-Stg[(aк+g)+(2…4)°]=8-4tg(14°+8°+3°)=6,1 мм.

Глубина гнезда под пластину равна S, Для снижения напряжений при пайке высота контакта пластины со стенкой гнезда не должна превышать (0,25…0,3)S, что достигается образованием уступа по задней стенке.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.