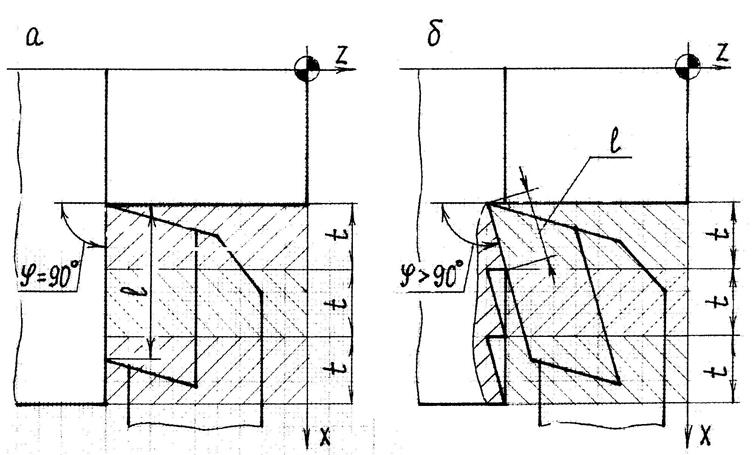

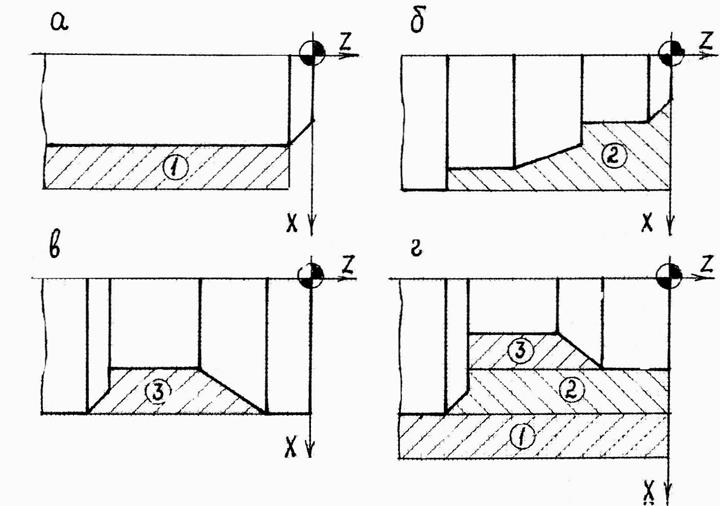

Рис 2.2. Обработка торцевых поверхностей: а – резцом

с главным углом в плане ![]() ; б - резцом с главным

углом в плане

; б - резцом с главным

углом в плане ![]()

Наличие

вспомогательного угла ![]() позволяет несколько расширить

зону допустимых направлений подачи и обрабатывать участки со спадом

контура (рис. 2.3). Для того, чтобы исключить контакт вспомогательной кромки с

обработанной поверхностью угол спада

позволяет несколько расширить

зону допустимых направлений подачи и обрабатывать участки со спадом

контура (рис. 2.3). Для того, чтобы исключить контакт вспомогательной кромки с

обработанной поверхностью угол спада ![]() должен быть меньше

вспомогательного угла

должен быть меньше

вспомогательного угла ![]() на 2-3º. Как правило, обработку

контуров со спадом выполняют резцами с

на 2-3º. Как правило, обработку

контуров со спадом выполняют резцами с ![]() .

.

Рис. 2.3. Обработка участка со спадом контура

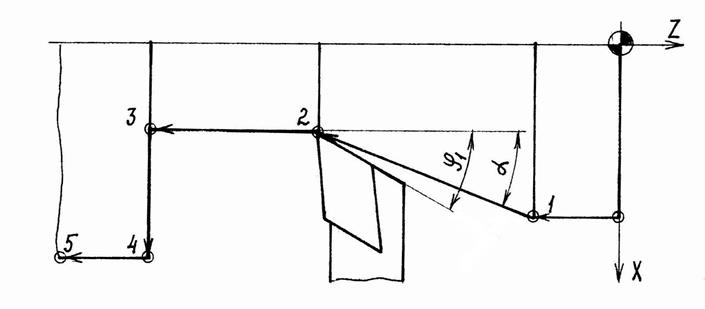

Кроме

того, некоторые контурные резцы допускают резание вспомогательной кромкой. Это

позволяет использовать их в качестве подрезных резцов (рис. 2.4). Особенно

эффективны здесь резцы с небольшими значениями вспомогательного угла ![]() (например, резцы типа SCLC

и PWLN). При больших значениях φ1 требуется

уменьшать глубину резания, которая не должна превышать радиуса при вершине

резца.

(например, резцы типа SCLC

и PWLN). При больших значениях φ1 требуется

уменьшать глубину резания, которая не должна превышать радиуса при вершине

резца.

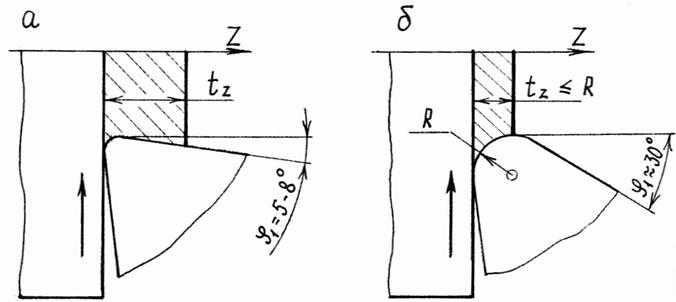

Рис. 2.4. Подрезание торца контурными резцами: а -

резцом со вспомогательным углом ![]() ; б - резцом со

вспомогательным углом

; б - резцом со

вспомогательным углом ![]()

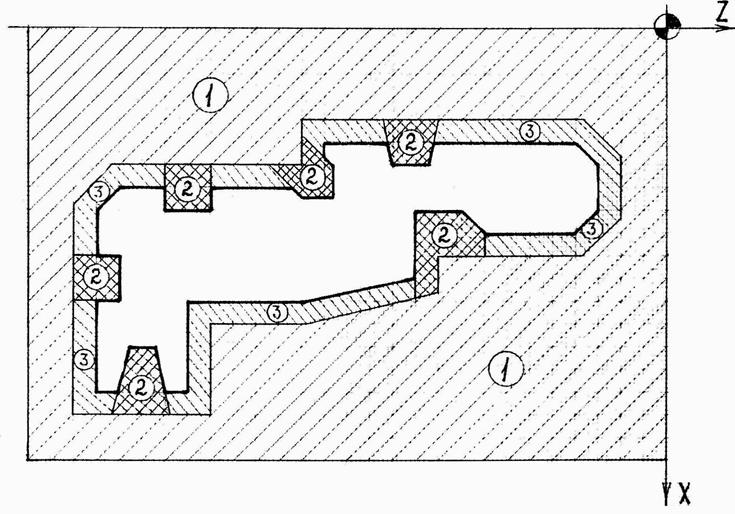

Универсальные возможности контурных резцов предопределили классификацию элементов контура детали. Их принято делить на основные и дополнительные поверхности [7, 8, 11]. К основным элементам относят те поверхности, которые могут быть обработаны контурными резцами. Поверхности, требующие для своего образования других инструментов, называют дополнительными. Сюда относят различного рода канавки, выточки, резьбы и др.

Основные элементы контура, как правило, требуют черновой и чистовой обработки. Поэтому общий припуск на обработку принято делить на три области (рис. 2.5):

1. Область черновой обработки основных поверхностей.

2. Область обработки дополнительных поверхностей.

3. Область чистовой обработки основных поверхностей.

Рис. 2.5. Деление общего припуска на области обработки

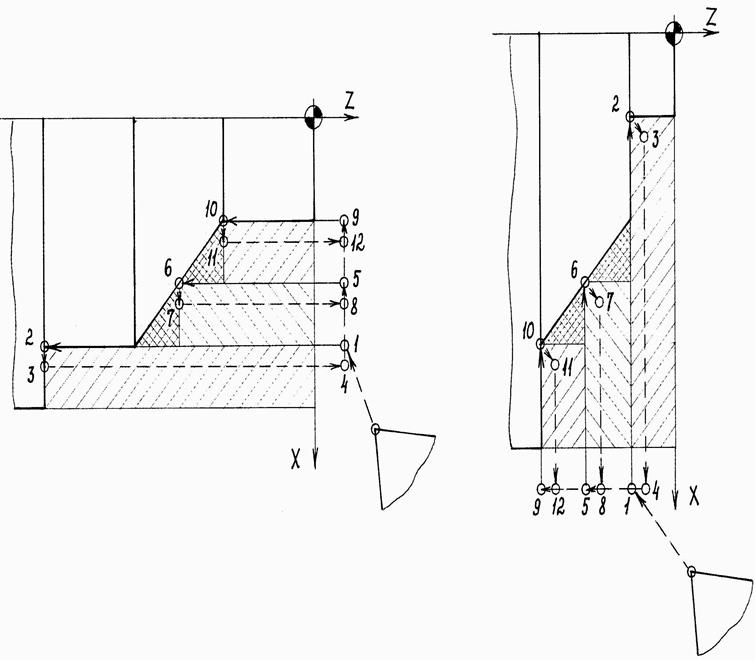

В свою очередь области обработки разбивают на зоны в зависимости от конфигурации контура детали. В токарной обработке рассматривают четыре типа зон (рис. 2.6):

1. Открытая зона.

2. Полуоткрытая зона.

3. Закрытая зона.

4. Комбинированная зона.

Рис. 2.6. Типы зон обработки: а – открытая; б – полуоткрытая;

в – закрытая; г - комбинированная

Открытые зоны предполагают обработку напроход и допускают свободный вход и выход резца в осевом направлении. Здесь не накладывается ограничений на углы резца в плане.

Полуоткрытые

зоны допускают только свободный вход и выход резца в осевом направлении. Для

выхода из зоны необходима радиальная составляющая подачи. При этом конфигурация

зоны накладывает ограничения на главный угол в плане (чаще всего ![]() ).

).

В закрытых зонах для входа и выхода резца необходима подача с радиальной составляющей. При этом накладывается ограничения как на углы в плане, так и на размеры резца.

Комбинированная зона представляет собой сочетание двух или трех зон, описанных выше.

Для контурной обработки основных поверхностей преобладают полуоткрытые зоны. Для обработки дополнительных поверхностей наиболее характерны закрытые зоны.

2.2. Типовые схемы черновой обработки основных поверхностей

Схемы черновой обработки основных поверхностей и критерии их выбора достаточно широко освящены в технической литературе [7, 9, 11]. В большинстве современных устройств ЧПУ эти схемы реализованы в виде стандартных подпрограмм с формальными параметрами.

Для обработки открытых и полуоткрытых зон, чаще всего, применяют схему «петля», где припуск удаляется продольными или поперечными ходами (рис. 2.7). После каждого рабочего хода резец отводится от обработанной поверхности на 1-2 мм (либо по перпендикуляру, либо под углом). Далее на быстрой подаче резец перемещается в начало следующего рабочего хода, совершая тем самым петлеобразное движение. Схема «продольная петля» применяется для длинных заготовок, а схема «поперечная петля» – для коротких заготовок большого диаметра. Условием выбора здесь является наименьшее число рабочих ходов.

Рис. 2.7. Обработка по схеме «петля»: а – продольными ходами;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.