Для многоцелевых станков рекомендуется отдельным документом оформлять КЭ, поясняющую наладку приспособлений и инструментов.

1.4. Особенности обработки на токарных центрах

Токарные центры являются многоцелевыми станками и предназначены для комплексной обработки заготовок типа «тела вращения». На этих станках за одну операцию кроме токарной обработки можно выполнить те работы, которые в обычных условиях требуют применения сверлильных и фрезерных станков.

Главной особенностью токарных центров является оснащение гнезд револьверной головки приводами на вращение инструмента. В режиме вращения инструмента шпиндель выполняет функции делительной головки и поворачивается вместе с заготовкой на заданный угол. Для этого, кроме обычного привода вращения (по S-команде), шпиндель оборудован следящим приводом поворота с программируемой осью С.

Токарные центры отличаются высоким уровнем автоматизации и оснащаются дополнительными устройствами, которые расширяют их технологические возможности (автоматический люнет, задняя бабка с программируемым перемещением, контршпиндель и др.). Устройства с ЧПУ для токарных центров имеют развитые средства диалога с оператором, включая моделирование управляющей программы на дисплее.

В качестве примера рассмотрим технологические возможности станка TNS-30 фирмы Traub (Германия). Этот станок оснащен двумя суппортами с револьверными головками на 12 инструментов. Каждое второе гнездо головок оснащено приводом на вращающейся инструмент. Для обработки заготовки со стороны левого торца в районе шпинделя предусмотрена третья револьверная головка на четыре инструмента. При этом заготовка перехватывается контршпинделем, который устанавливают в одном из гнезд верхней револьверной головки.

Для станка TNS-30 можно выделить пять основных режимов обработки:

1. Обработка неподвижным инструментом при вращающемся шпинделе;

2. Обработка вращающимся инструментом при вращающемся шпинделе;

3. Обработка вращающимся инструментом при неподвижном шпинделе;

4. Обработка вращающимся инструментом с одновременным поворотом шпинделя;

5. Обработка заготовки со стороны левого торца.

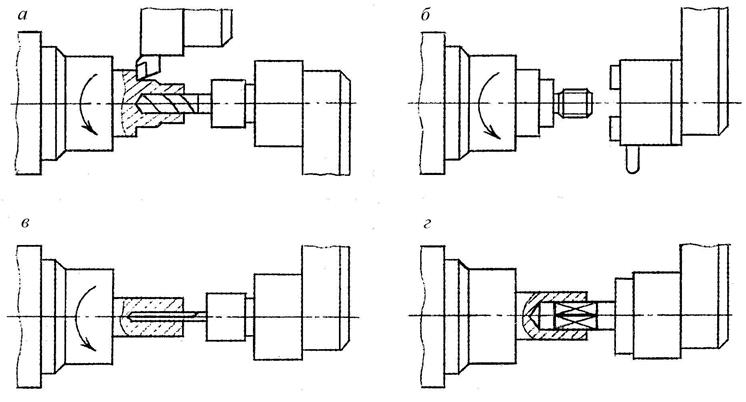

В первом режиме возможны следующие виды обработки:

- одновременная обработка заготовки с двух суппортов, например точение с верхней револьверной головкой и сверление с нижней (рис. 1.8, а);

- нарезание резьбы самораскрывающимися головками (рис. 1.8, б);

- глубокое сверление спиральными или перовыми сверлами (рис. 1.8, в);

- прошивка внутренних или наружных поверхностей в заготовках из легких сплавов (рис. 1.8, г).

Рис. 1.8. Обработка неподвижным инструментом при вращающемся шпинделе

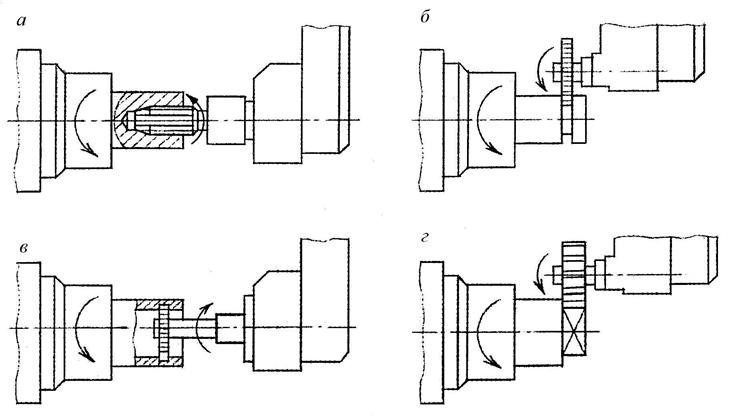

Во втором режиме применяют некоторые методы обработки, требующие одновременного вращения инструмента и заготовки:

- сверление и нарезание резьбы с опережающей или запаздывающей передачей (рис. 1.9, а);

- прорезание наружных канавок и отрезание заготовки дисковыми фрезами (рис. 1.9, б);

- фрезерование внутренних канавок (рис. 1.9, в);

- фрезерование многогранников при синхронном вращении заготовки и фрезы (рис. 1.9, г).

Рис. 1.9. Обработка вращающимся инструментом при вращающемся шпинделе

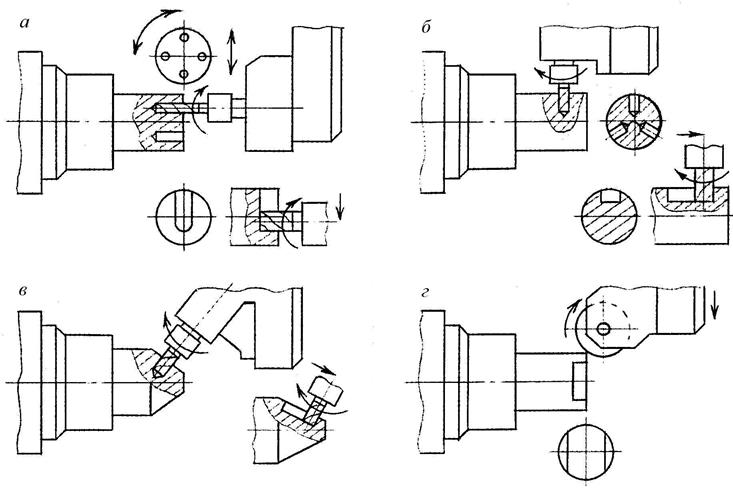

В третьем режиме шпиндель позиционируется на заданный угол (ось С), после чего вращающимся инструментом производится обработка дополнительных элементов:

- сверление отверстий или фрезерование пазов на правом торце с помощью прямой головки (рис. 1.10, а);

- сверление радиальных отверстий и фрезерование продольных пазов с помощью угловой головки (рис. 1.10, б);

- обработка наклонных отверстий и пазов с помощью угловой головки специального исполнения (рис. 1.10, в);

- фрезерование лысок и шлицов дисковыми фрезами с помощью специальной головки (рис. 1.10, г).

Рис. 1.10. Обработка вращающимся инструментом при неподвижном шпинделе

В четвертом режиме одновременно с рабочей подачей инструмента выполняется программируемый поворот шпинделя, что позволяет реализовать следующие варианты обработки:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.