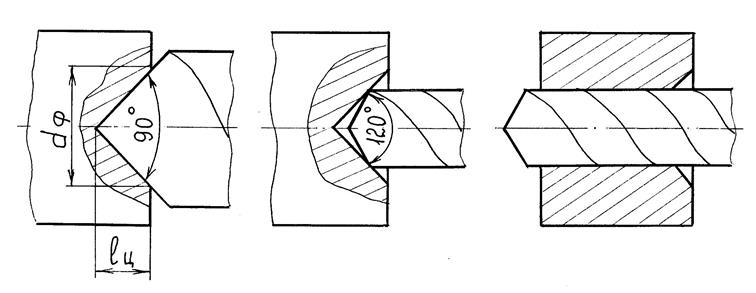

Рис. 1.5. Центрование с обработкой фаски

Параллельно с определением последовательности технологических переходов уточняют перечень режущих и вспомогательных инструментов. По возможности стараются использовать стандартизованные конструкции. При прочих равных условиях предпочтение отдают инструменту с твердосплавной режущей частью (желательно с СМП). Расстановка инструментов в револьверной головке должна соответствовать, в основном, последовательности их применения. В связи с ограниченной емкостью револьверной головки стремятся, как можно больше поверхностей обработать одним инструментом. Этому требованию в наибольшей степени отвечают резцы. Зенкеры на станках с ЧПУ стараются не применять ввиду их малой универсальности. Кроме того, при зенкеровании не исправляется увод оси отверстия и возникает опасность «разбивки» отверстия (из-за неточности определения вылета по оси Х). Развертки используют на станках с ЧПУ лишь в тех случаях, когда растачивание не обеспечивает заданных требований по точности и шероховатости. Для увеличения периодов между подналадками станка из-за размерного износа резцов в инструментальный комплект рекомендуется включать по два контурных резца (черновой и чистовой) для наружной и внутренней обработки.

При разработке траекторий движения режущего инструмента следует ориентироваться на типовые схемы обработки (см. раздел 2). В максимальной степени должны быть учтены технологические возможности станка и устройства ЧПУ (стандартные циклы и подпрограммы, специальные режимы интерполяции и др.).

Режимы резания для станков с ЧПУ назначают, в целом, по тем же правилам, что и для обычных станков [16, 20]. Главным отличием здесь является снижение периодов экономической стойкости инструментов в связи с более высокой стоимостью станкоминуты станков с ЧПУ. Кроме того, для обеспечения надежной работы в автоматическом цикле рекомендуется несколько уменьшать подачу и глубину резания для черновой обработки. При выборе режимов резания особое значение приобретает также проблема эффективного стружкодробления [6, 10]. Практическое внедрение получили два способа:

- прерывистое резание;

- применение стружколомающих канавок или накладных стружколомов.

Прерывистое резание обеспечивается периодическим прекращением рабочей подачи или предварительным прорезанием специальных канавок. Этот способ применяют для глубокого сверления и для чернового точения. Для чистового точения более эффективным является второй способ с подбором формы режущей пластины по специальным диаграммам стружкодробления. Рекомендации по назначению режимов резания для станков с ЧПУ наиболее полно представлены в [10, 11, 17].

Особенности

технического нормирования для станков с ЧПУ рассмотрены в [18, 20]. С

достаточной точностью можно считать, что вспомогательное время ![]() составляет в среднем 20% от времени работы

по программе. Оценить подготовительно-заключительное время

составляет в среднем 20% от времени работы

по программе. Оценить подготовительно-заключительное время ![]() можно по приближенной формуле [14]:

можно по приближенной формуле [14]:

![]() , где

, где ![]() – число инструментов в наладке;

– число инструментов в наладке; ![]() – время автоматического цикла (мин).*

– время автоматического цикла (мин).*

На

обслуживание станка и личные потребности затрачивается около 10-12% от оперативного

времени (![]() ). Следует отметить, что предварительное

нормирование сложных операций (особенно с применением стандартных подпрограмм)

затруднено. На практике зачастую прибегают к хронометрированию обработки

отлаженной программы.

). Следует отметить, что предварительное

нормирование сложных операций (особенно с применением стандартных подпрограмм)

затруднено. На практике зачастую прибегают к хронометрированию обработки

отлаженной программы.

Программирование обработки выполняют по правилам стандарта ISO–7 bit [3, 7, 11]. Несмотря на единую основу эти правила могут иметь определенные различия с учетом особенностей конкретного станка и устройства ЧПУ. Поэтому для успешного составления программы необходимо внимательно изучить техническую документацию на станок и систему управления. Знание особенностей станка дает эффект и при автоматизированном программировании на компьютере, позволяя составить более короткую и простую программу.

Оформление технологической документации для станков с ЧПУ регламентировано ГОСТ 3.1404-86 . Основными технологическими документами здесь являются:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.