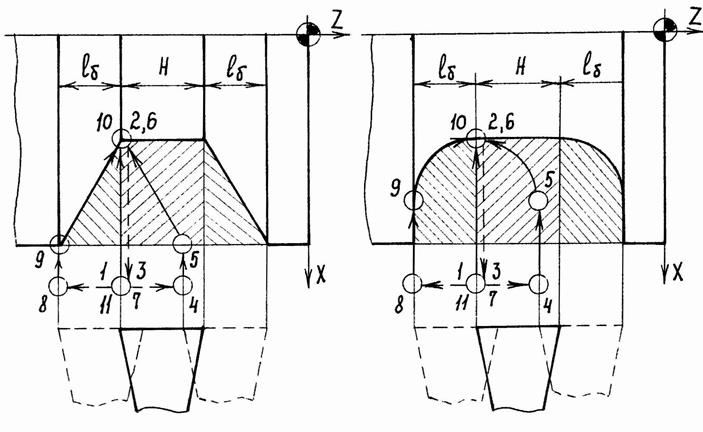

Рис. 2.25. Чистовая обработка профиля канавки

На

токарных станках с ЧПУ появляется возможность обрабатывать прямоугольным

резцами канавки другой формы. Обработка выполняется в два этапа. Сначала

прорезается центральная зона прямоугольной формы. Затем обрабатывают боковые

участки с подачей по направлению ко дну канавки. На рис. 2.26 показаны примеры

обработки канавок со скошенными и закругленными краями при условии, что ширина

боковых зон ![]() не превышает ширины резца

не превышает ширины резца ![]() . Траектория резца содержит здесь три рабочих

хода:

. Траектория резца содержит здесь три рабочих

хода:

- прорезка центральной зоны (1-2);

- обработка правого края (4-5-6);

- обработка левого края (8-9-10).

Рис. 2.26. Обработка канавок различной формы прямоугольными резцами

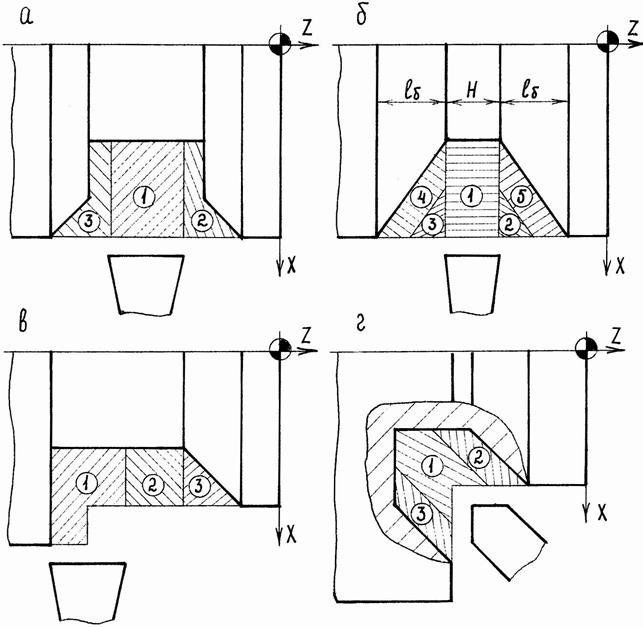

Некоторые характерные примеры обработки канавок представлены на рис. 2.27:

1. Канавки с фасками под стопорные и уплотнительные кольца (рис. 2.27, а). Здесь рекомендуется оставлять припуск t под чистовую обработку краев канавки, совмещая ее с обработкой фасок.

2.

Канавки под шкивы и сальниковые уплотнения (рис. 2.27, б). Здесь,

зачастую, ширина боковой зоны ![]() превышает ширину резца

превышает ширину резца ![]() . Поэтому края канавки приходится обрабатывать

за несколько ходов.

. Поэтому края канавки приходится обрабатывать

за несколько ходов.

3.

Канавки, сопряженные с торцовой поверхностью (рис. 2.27, в). При

предварительной обработке контурным резцом здесь рекомендуется оставлять

припуск ![]() мм на торец под канавочный резец.

мм на торец под канавочный резец.

4. Угловые канавки под шлифовальный круг (рис. 2.27, г). В отличие от прямоугольных резцов рабочая подача здесь всегда идет по обеим осям (как правило, под углом 45°). Узкие канавки обрабатывают за один рабочий ход, а более широкие канавки точат за три рабочих хода «в разгонку» (от центра канавки).

Рис. 2.27. Примеры обработки типовых канавок: а – под стпорные и уплотнительные кольца; б – под шкивы и сальниковые уплотнения; в - сопрягаемых с торцем; г – под выход шлифовального круга

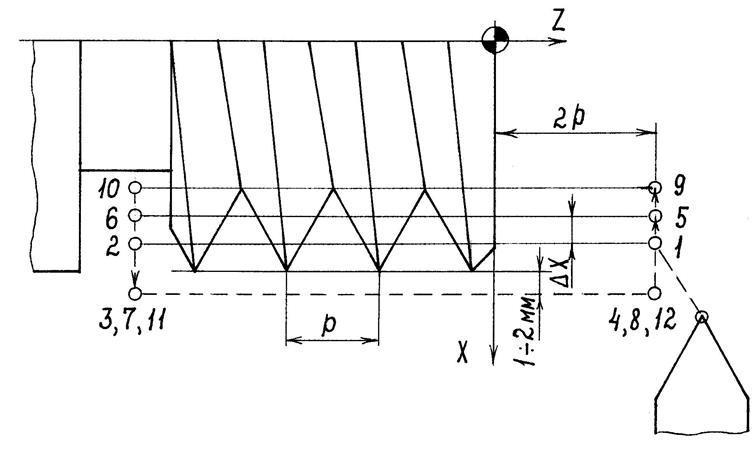

Нарезание резьб производят с помощью резьбовых резцов, форма которых соответствует профилю резьбы. В большинстве случаев резьбу нарезают за несколько ходов по схеме «петля», постепенно углубляясь в заготовку до получения нужной высоты профиля резьбы (рис. 2.28).

Рис. 2.28. Нарезание резьбы резцом по схеме петля

Точное попадание в нитку резьбы обеспечивается на станках с ЧПУ с помощью специального датчика резьбонарезания, который выдает сигнал на начало очередного рабочего хода в определенном угловом положении шпинделя. Для разгона привода подачи по оси Z начало цикла резьбонарезния сдвигают от начала резьбы на величину двойного шага резьбы.* Для цилиндрических резьб нарезание производится продольными ходами, а для конических резьб – под соответствующим углом к оси Z. Возврат на быстром ходу в начало цикла по оси Z выполняется на одном и том же уровне, отстоящем от заготовки на 1 – 2 мм. Для выхода резца предусматривают зарезьбовую канавку. Если такая канавка отсутствует, то резьбу делают со сбегом, для чего на последнем витке резец плавно отводят по оси X.

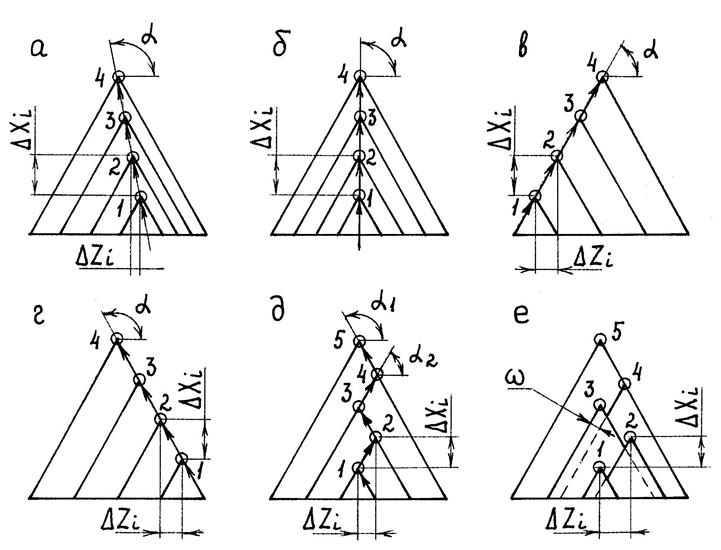

Положение резца по отношению к нитке резьбы в начале очередного рабочего хода определяется схемой врезания. Здесь можно выделить пять основных вариантов (рис. 2.29):

1. Врезание под углом;

2. Радиальное врезание;

3. Боковое врезание;

4. Врезание по зигзагу;

5. Врезание по зигзагу с зазором.

Рис.2.29. Схемы врезания в начало хода: а – под углом; б – радиальное; в – боковое; г – по зигзагу; д - по зигзагу с зазором

Первая схема представляет собой общий случай смещения резца под некоторым углом a к винтовой поверхности. Ее модификациями являются схемы с радиальным или боковым врезанием. Врезание по зигзагу предполагает попеременное смещение резца то в одном, то в другом направлении. Разновидностью этой схемы является врезание по зигзагу с зазором.

В первых двух схемах резание производится обеими режущими кромками резца. Стружка имеет в сечении жесткую V-образную форму, что обуславливает плохой стружкоотвод.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.