При проектировании маршрутной технологии с использованием токарных станков с ЧПУ сохраняются все основные принципы построения технологических процессов [15, 19]. Главной особенностью здесь является высокая степень концентрации технологических переходов на операциях с ЧПУ. По этой причине число токарных операций, как правило, меньше, чем для станков с ручным управлением или для автоматов на механических принципах управления. Концентрация переходов позволяет повысить производительность за счет сокращения вспомогательного и подготовительного заключительного времени. Кроме того, повышается точность обработки, поскольку деталь изготавливается с минимальным числом переустановок.

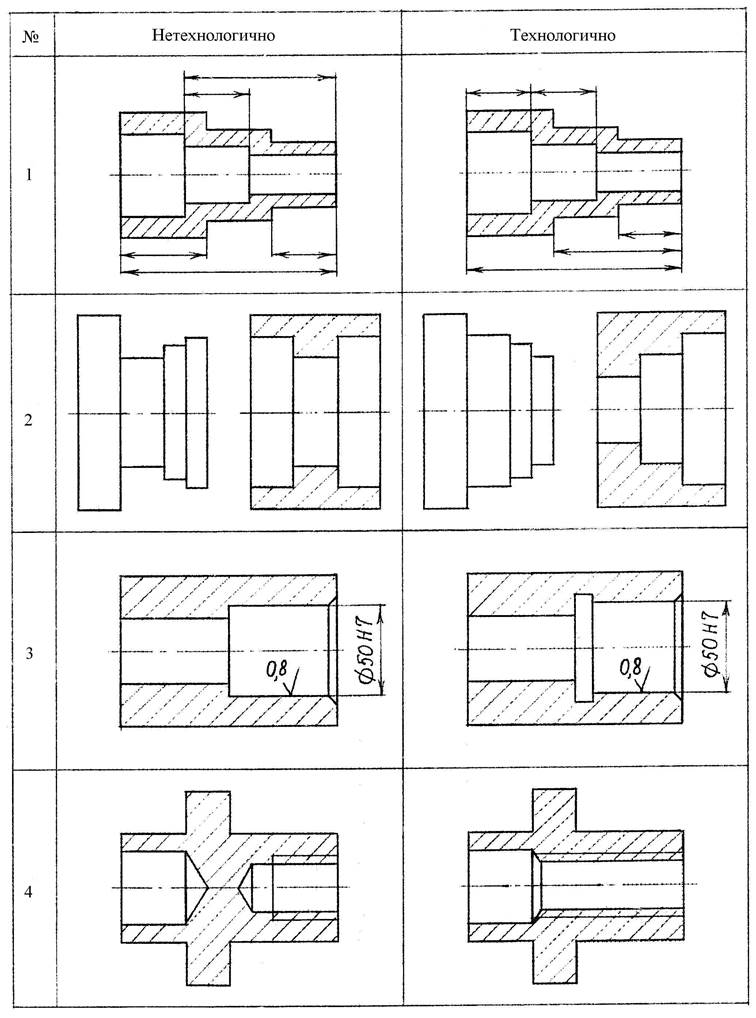

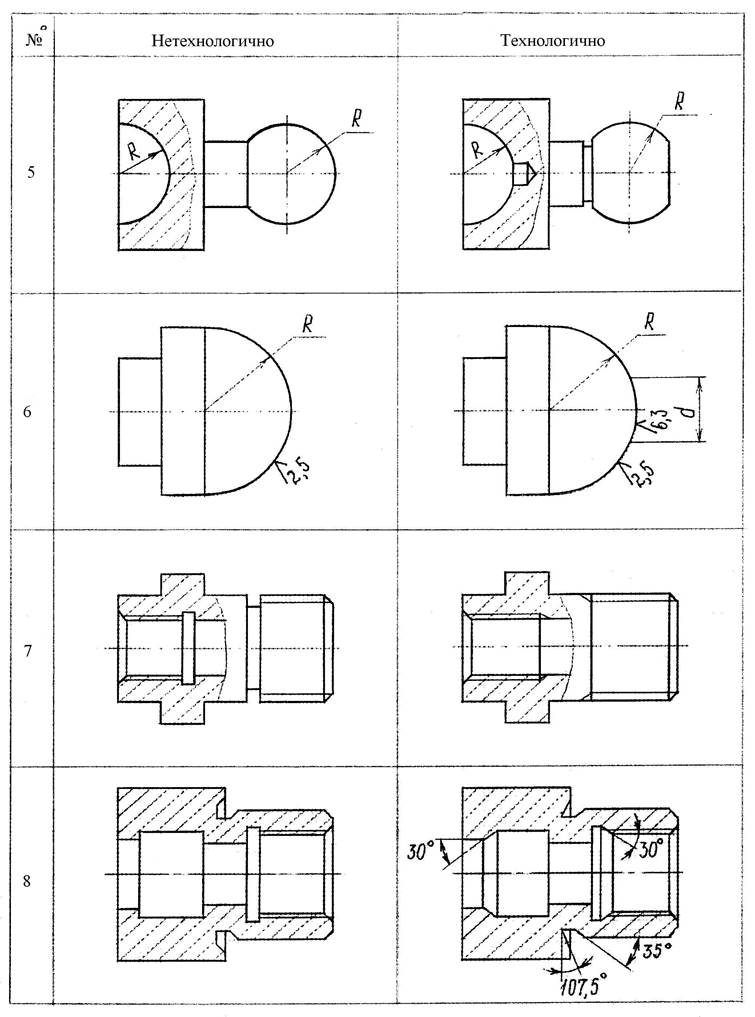

Таблица 1.1

Примеры повышения технологичности деталей

Таблица 1.1 (окончание)

Детали, обрабатываемые на токарных станках, можно разделить на три основные группы в зависимости от соотношения их длины и диаметра:

- длинные детали (типа валов) с длиной в несколько раз больше диаметра;

- короткие детали (типа дисков) с диаметром больше длины;

- детали средней длины (типа втулок) с диаметром и длиной одного порядка.

Валы обычно обрабатываются в центрах. Для дисков и втулок характерна патронная обработка.

В качестве заготовок для валов применяют поковки, штамповки штучный прокат. Заготовки мерной длины из проката получают на отрезных станках (ленточно-пильных, кругло-пильных, абразивно-отрезных), а также разрезают на ножницах или нарубают на прессах. Для дисков и втулок в качестве заготовок используют поковки, штамповки, отливки и прокат. Кроме штучного проката здесь применяют также длинные заготовки в виде прутка (длиной 3-5 м), а токарный станок оснащается устройством автоматической подачи прутка через полый шпиндель.

При разработке технологического маршрута ориентируются на типовые технологические процессы, широко представленные в [8, 16]. В общем случае маршрут обработки обычно содержит следующие операции:

1. Черновая токарная;

2. Токарная с ЧПУ;

3. Фрезерная;

4. Сверлильная;

5. Шлифовальная.

На черновой токарной операции (на станке с ручным управлением) подготавливают технологические базы для операции с ЧПУ, выполняют обдирку заготовки и, по возможности, удаляют часть припуска.*

На токарной операции с ЧПУ выполняют оставшийся объем токарной обработки (получистовой и чистовой).

На фрезерных и сверлильных операциях обрабатывают те поверхности, которые не могут быть получены на токарном станке (лыски, пазы, дополнительные отверстия и т.п.).

На шлифовальной операции производят окончательную обработку поверхностей с высокими требованиями к точности и шероховатости, которые не могут быть обеспечены на токарном станке с ЧПУ.

Кроме того, в состав технологического процесса могут быть включены операции термообработки. Чаще всего применяют следующие виды термообработки:

- отжиг и нормализация для снятия внутренних напряжений и улучшения обрабатываемости (перед механической обработкой, а иногда и после черновой обработки);

- закалка для повышения твердости и улучшения других свойств (перед шлифованием).

Приведенная выше схема обработки носит общий характер и в конкретной ситуации может подвергаться корректировке. Так, при необходимости, сюда могут быть добавлены дополнительные операции (зубообработка, протягивание, хонингование и др.). С другой стороны, некоторые операции могут отсутствовать. Например, для точных заготовок все токарные работы передаются на станок с ЧПУ (включая черновую обработку). Необходимость фрезерной и сверлильной операции обусловлена наличием соответствующих дополнительных элементов, а шлифовальная операция нужна при повышенных требованиях к точности и шероховатости. Содержание технологического маршрута зависит не только от конструкции детали, но и от технологических возможностей станка с ЧПУ. Так, современные токарные центры с приводом на вращающейся инструмент позволяют отказаться от фрезерной и сверлильной операций и полностью обработать деталь на станке с ЧПУ.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.