Рис. 2.19. Привязка резца по режущим кромкам

Для

цилиндрических и торцовых поверхностей никаких искажений контура не происходит.

Однако, при точении конических поверхностей возникает недорез ![]() , который зависит от угла наклона

, который зависит от угла наклона ![]() и радиуса при вершине

и радиуса при вершине ![]() (рис. 2.20). При

(рис. 2.20). При ![]() недорез

достигает максимального значения

недорез

достигает максимального значения ![]() . Для правильной

обработки конуса необходимо скорректировать положение опорных точек с учетом

поправок

. Для правильной

обработки конуса необходимо скорректировать положение опорных точек с учетом

поправок ![]() и

и ![]() , которые

рассчитывают по формулам:

, которые

рассчитывают по формулам:

![]() ;

;

![]() .

.

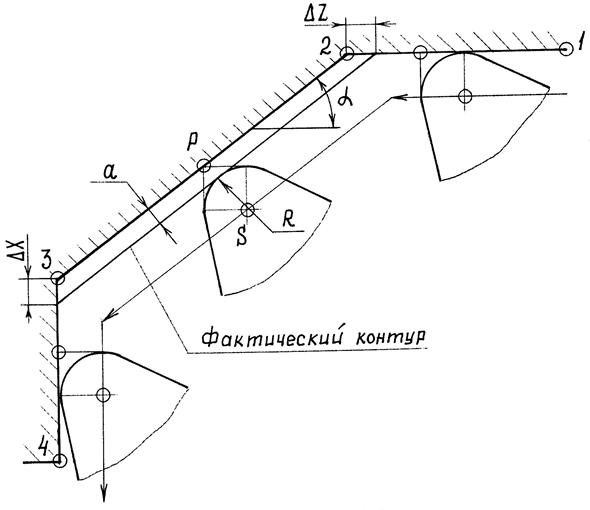

Рис. 2.20. Искажение контура при точении конической поверхности

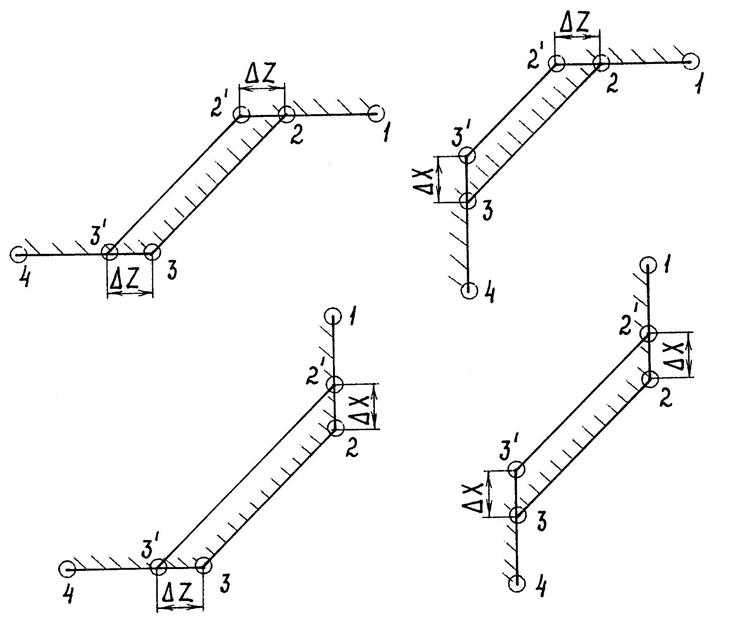

Вид

поправки определяется направлением движения резца при входе на коническую

поверхность и при выходе из нее (рис. 2.21). Например, для заготовки

изображенной на рис. 1.7 необходимо ввести поправку ![]() на

положение точек 8 и 9. Если задаться радиусом при вершине

на

положение точек 8 и 9. Если задаться радиусом при вершине ![]() мм и рассчитать угол наклона (

мм и рассчитать угол наклона (![]() ), то поправка будет равна:

), то поправка будет равна:

![]() , мм.

, мм.

Таким образом, координаты

точек 8 и 9 следует задать ![]() мм,

мм, ![]() мм.

мм.

Рис. 2.21. Виды поправок на опорные точки конической поверхности

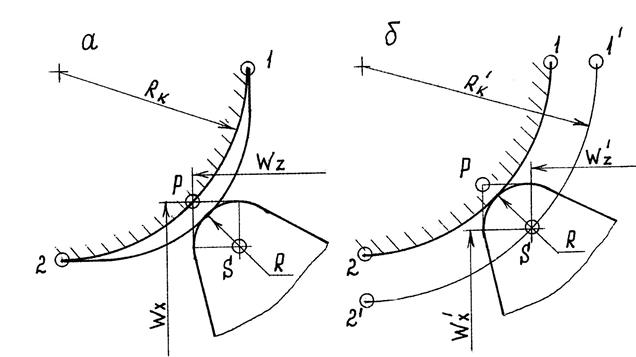

При

точении криволинейных поверхностей недорез ![]() является

переменной величиной в зависимости от угла наклона касательной к контуру

(рис. 2.22, а). Здесь приходится вручную рассчитывать эквидистанту для всего

контура с учетом радиуса при вершине резца (рис. 2.22, б). Вылеты резца Wx и Wz уменьшают на

величину

является

переменной величиной в зависимости от угла наклона касательной к контуру

(рис. 2.22, а). Здесь приходится вручную рассчитывать эквидистанту для всего

контура с учетом радиуса при вершине резца (рис. 2.22, б). Вылеты резца Wx и Wz уменьшают на

величину ![]() , то есть привязку резца выполняют по центру

окружности

, то есть привязку резца выполняют по центру

окружности ![]() при вершине.

при вершине.

Существенным недостатком описанных способов коррекции является зависимость точности обработки от расхождения между расчетными и фактическими радиусами при вершине резца.

Рис. 2.22. Обработка сферической поверхности: а – образование недореза; б – обработка по эквидистанте

При обработке маложестких заготовок на станках с ЧПУ можно компенсировать погрешность формы из-за упругих деформаций технологической системы. Этого достигают предискажением траектории резца, которая копирует изгиб заготовки под действием сил резания [2, 12, 17]. Поправки на координаты опорных точек определяют по формулам сопротивления материалов или путем пробной обработки. Этот прием особенно эффективен при точении длинных валов, где без поддержки люнетом удается практически ликвидировать бочкообразность заготовки.

2.4. Типовые схемы обработки дополнительных поверхностей

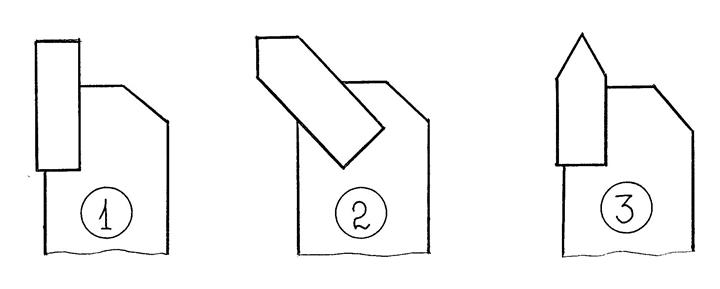

Схемы обработки дополнительных поверхностей хорошо изучены и широко представлены в технической литературе [7, 10, 11]. Несмотря на разнообразие форм дополнительных поверхностей, большинство из них можно обработать тремя типами резцов (рис. 2.23):

1. Прямоугольный канавочный резец.

2. Резец для угловых канавок.

3. Резьбовой резец.

Рис. 2.23. Резцы для обработки дополнительных поверхностей

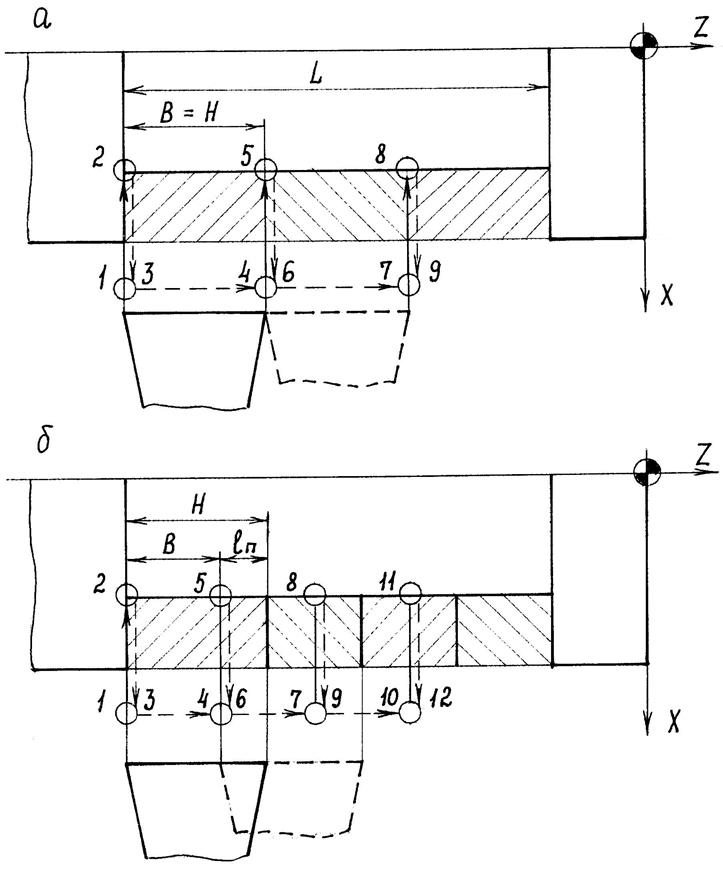

При обработке прямоугольных канавок ширину резца выбирают по самой узкой канавке, которую обрабатывают за один рабочих ход. Более широкие канавки точат за несколько ходов. При этом возможны два варианта обработки:

- без перекрытия (рис. 2.24, а);

- с перекрытием (рис. 2.24, б).

В

первом варианте после каждого рабочего хода резец выводится из канавки и

смещается по оси ![]() на величину

на величину ![]() , равную ширине резца

, равную ширине резца ![]() .*

Однако, в местах стыков рабочих ходов на дне канавки возможны дефекты обработки

в виде нарушения шероховатости или небольших обечаек.

.*

Однако, в местах стыков рабочих ходов на дне канавки возможны дефекты обработки

в виде нарушения шероховатости или небольших обечаек.

Во

втором варианте резец работает по всей ширине только на первом ходе. Остальные

ходы делают с перекрытием ![]() мм. При этом повышается

качество обработки и улучшаются условия работы резца.

мм. При этом повышается

качество обработки и улучшаются условия работы резца.

Рис. 2.24. Обработка прямоугольной канавки за несколько ходов:

а – без перекрытия; в – с перекрытием

Перед выводом резца из канавки после каждого рабочего хода рекомендуется выдерживать паузу (на 1-2 с) для зачистки дна канавки. Если этого не делать, то на дне канавки образуется заусенец с толщиной, равной величине подачи на один оборот шпинделя.

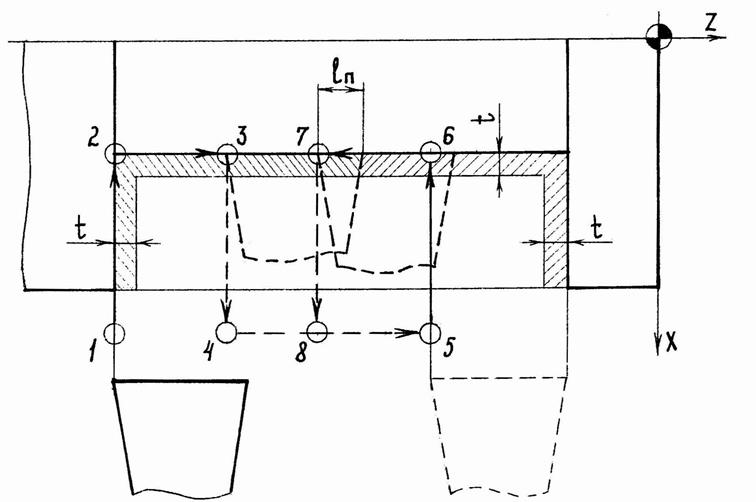

При

повышенных требованиях к точности и шероховатости рекомендуется выполнять

чистовую обработку профиля канавки, оставляя для этого припуск ![]() мм (рис. 2.25). Обработка производится за

два встречных хода (1-2-3 и 5-6-7) с перекрытием

мм (рис. 2.25). Обработка производится за

два встречных хода (1-2-3 и 5-6-7) с перекрытием ![]() .*

.*

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.