б - поперечными ходами

Как видно из рис. 2.7 при обработке наклонных поверхностей по схеме «петля» неизбежно образование гребешков (участки с двойной штриховкой). Таким образом, припуск на чистовую обработку будет неравномерным, что нежелательно. Кроме того, работа только продольными или только поперечными ходами неэффективна для заготовок, форма которых приближена к форме детали (отливки, штамповки и др.).

Для устранения перечисленных недостатков разработаны четыре модификации схемы «петля»:

1. «Петля» с подборкой.

2. «Петля» с зачистным ходом.

3. Эквидистантная схема.

4. Контурная схема.

Первые две схемы применяют для заготовок из проката, а последние две схемы – для заготовок с формой, приближенной к форме детали.

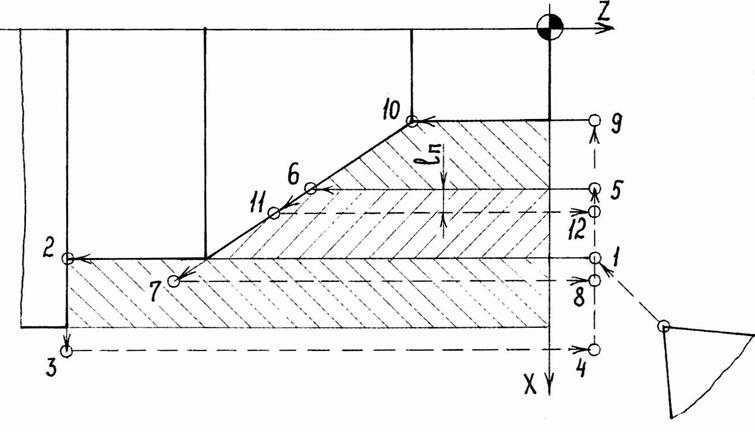

В

схеме «петля» с подборкой (рис. 2.8) после каждого основного рабочего хода

резец перемещается вдоль контура до уровня предыдущего хода (с небольшим

перебегом ![]() мм), срезая оставшийся материал.

мм), срезая оставшийся материал.

Рис. 2.8. Схема «петля» с подборкой

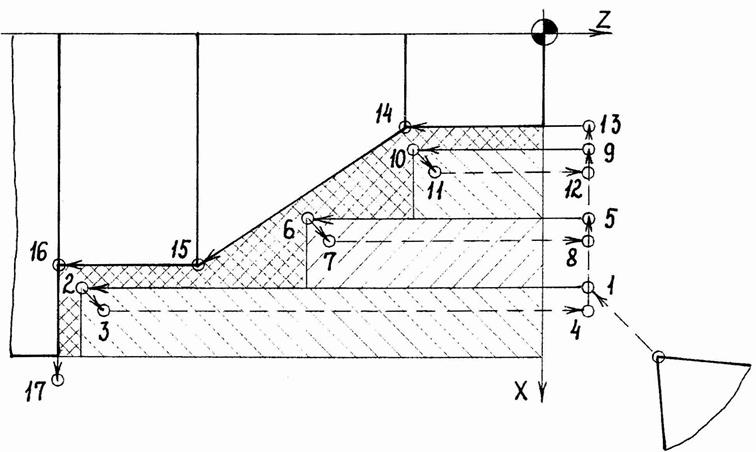

Схема «петля» с зачистным ходом (рис. 2.9) предусматривает получистовую обработку вдоль контура (участок с двойной штриховкой). В процессе зачистного хода удаляются гребешки на наклонных участках, а также обрабатываются поверхности, для которых глубина резания оказалась меньше, чем на основных ходах.

Рис. 2.9. Схема «петля» с зачистным ходом

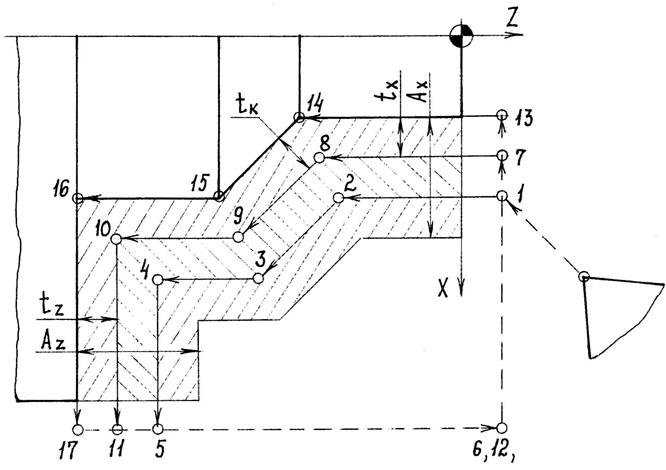

Эквидистантная схема (рис. 2.10) предполагает снятие чернового припуска по траекториям, равноудаленным от контура детали. С каждым рабочим ходом расстояние от вершины резца до контура уменьшается на величину глубины резания. Достоинством эквидистантной схемы является легкость программирования для устройств ЧПУ, имеющих режим коррекции на радиус (с помощью команд G41/G42).

Однако, крупным недостатком эквидистантной схемы является одинаковая глубина резания на всех участках контура. Как видно из рис. 2.10 здесь имеет место равенство:

![]() , где

, где ![]() – глубина резания для цилиндрических

поверхностей;

– глубина резания для цилиндрических

поверхностей; ![]() – глубина резания для

конических поверхностей;

– глубина резания для

конических поверхностей; ![]() – глубина резания для

торцовых поверхностей.

– глубина резания для

торцовых поверхностей.

Рис. 2.10. Эквидистантная схема

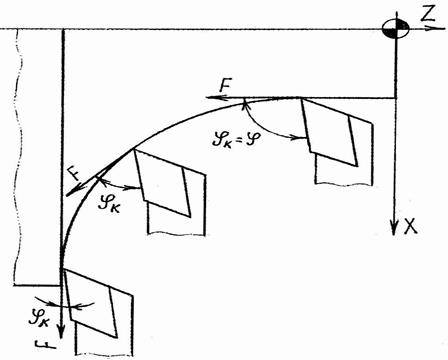

Между

тем режущая способность контурного резца зависит от направления подачи (рис.

2.11), поскольку кинематический угол в плане ![]() уменьшается

по мере перехода от продольной подачи к поперечной [21].

уменьшается

по мере перехода от продольной подачи к поперечной [21].

Рис. 2.11. Изменение кинематического угла в плане ![]()

Для

большинства контурных резцов при точении торцовых поверхностей этот угол очень

мал (![]() ) , что приводит к необходимости снижения

) , что приводит к необходимости снижения ![]() . Однако, при этом нужно снижать и величину

. Однако, при этом нужно снижать и величину

![]() (поскольку

(поскольку ![]() ), что в

свою очередь ведет к потере производительности.

), что в

свою очередь ведет к потере производительности.

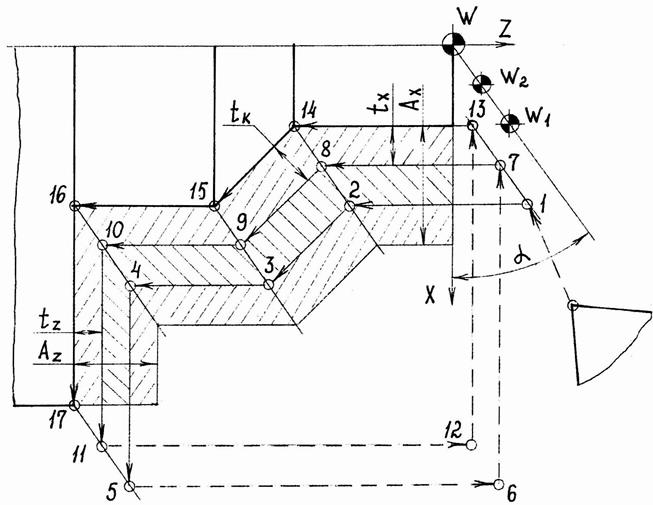

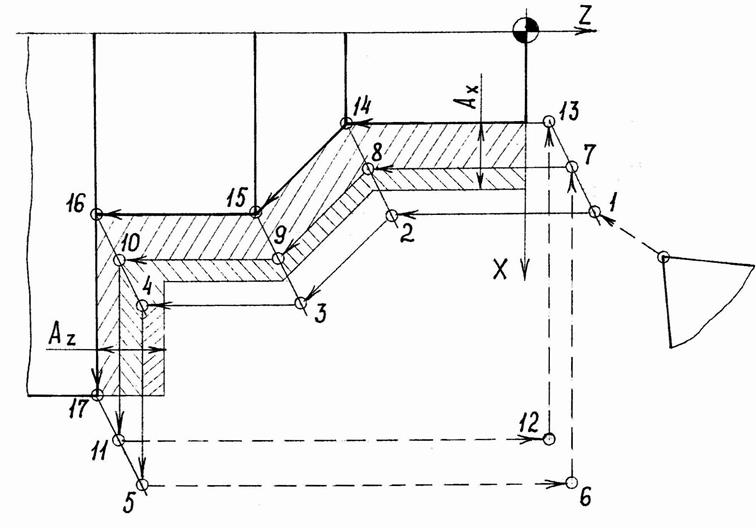

В

контурной схеме (рис. 2.12) опорные точки для промежуточных рабочих ходов

получают путем параллельного переноса опорных точек контура детали в некотором

направлении под углом ![]() к оси Х. Таким образом, каждый

рабочий ход копирует форму детали, но со смещением нуля программы в том же направлении

(точки W1 и W2).

Контурная схема легко программируется с помощью команды «плавающий нуль» (G92). Кроме того, за счет угла переноса

к оси Х. Таким образом, каждый

рабочий ход копирует форму детали, но со смещением нуля программы в том же направлении

(точки W1 и W2).

Контурная схема легко программируется с помощью команды «плавающий нуль» (G92). Кроме того, за счет угла переноса ![]() здесь имеется возможность обеспечить рациональное

соотношение между

здесь имеется возможность обеспечить рациональное

соотношение между ![]() и

и ![]() (

(![]() ). На

практике это угол выбирают исходя из условия

). На

практике это угол выбирают исходя из условия ![]() .

.

Рис. 2.12. Контурная схема

Следует

отметить, что указанное соотношение между суммарными припусками ![]() и

и ![]() выдерживается

не всегда. Чаще всего, эти суммарные припуски примерно равны друг другу. Как

видно из рис. 2.13 при равенстве

выдерживается

не всегда. Чаще всего, эти суммарные припуски примерно равны друг другу. Как

видно из рис. 2.13 при равенстве ![]() на первых ходах для

цилиндрических поверхностей резание будет отсутствовать участок (1-4) или

выполняться с глубиной менее нормативной (участок 7-10).

на первых ходах для

цилиндрических поверхностей резание будет отсутствовать участок (1-4) или

выполняться с глубиной менее нормативной (участок 7-10).

Рис. 2.13. Обработка по контурной схеме при

равенстве суммарных припусков ![]()

В подобных ситуациях можно рекомендовать два варианта обработки (рис. 2.14):

1.

Сначала подрезкой торца к центру заготовки добиться необходимого

соотношения между ![]() и

и ![]() , а уж

затем применять контурную схему (рис. 2.14, а).

, а уж

затем применять контурную схему (рис. 2.14, а).

2. Отказаться от контурной схемы и применить для обработки торца схему «поперечная петля», а для цилиндрической поверхности – схему «продольная петля» (рис. 2.14, б).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.