Частоту вращения шпинделя (об/мин) определяют по формуле

n=1000×V/(p×d), (2.1)

где V - скорость резания, м/мин; d - диаметр обработки, мм.

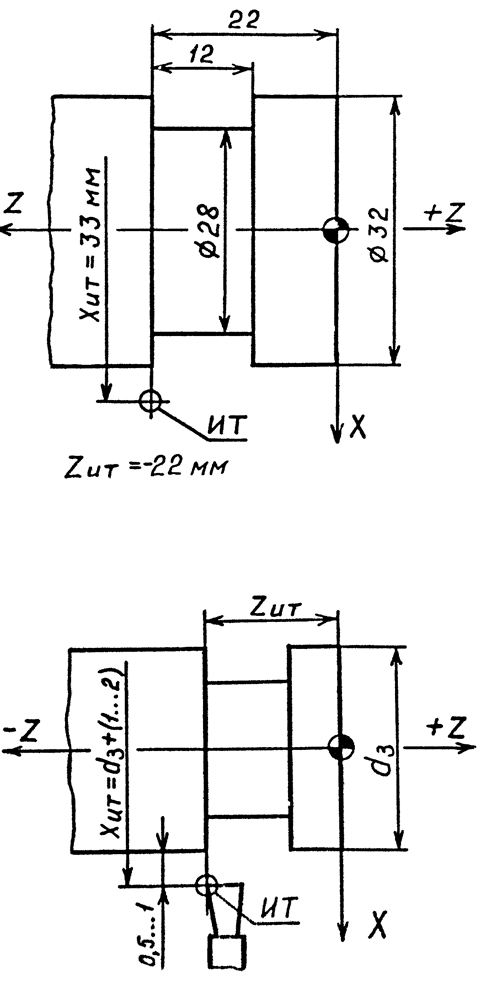

Далее необходимо запрограммировать исходную точку цикла (рис.2.1). координата которой по оси Z должна совпадать с координатой левой кромки канавки ZК. Положение резца по оси Х выбирается таким образом, чтобы в исходной точке режущая кромка отстояла от поверхности заготовки на 0,5-1 мм, т.е. XИТ=dЗ+1…2 мм (см.рис.2.1), где dЗ - диаметр заготовки. Перемещение инструмента в исходную точку выполняется, как правило, на ускоренном ходу. Для ускоренного перемещения суппорта в исходную точку необходимо после ее координат указать адрес Е (функция быстрого хода). Например, при ZК=-50 мм и dЗ=100 мм координаты исходной точки равны ZИТ=-50 мм и ХИТ=100+2 = 102 мм, а для перемещения резца в исходную точку цикла на ускоренному ходу необходимо записать в кадре Х102 Z-50 Е. При отработке этого кадра произойдет перемещение инструмента из исходного положения в исходную точку цикла на ускоренном ходу.

После кадра с координатами исходной точки программируют сам цикл обработки. Для этого по адресу L записывают номер цикла (L02.), а затем указывают значения параметров цикла по соответствующим адресам (табл.2.1).

Таблица 2.1

Наименования и адреса параметров цикла “Канавка”

|

Наименование параметра |

Адрес |

|

Выдержка времени, с |

D |

|

Внутренний диаметр канавки, мм |

X |

|

Ширина канавки, мм |

A |

|

Ширина резца, мм |

P |

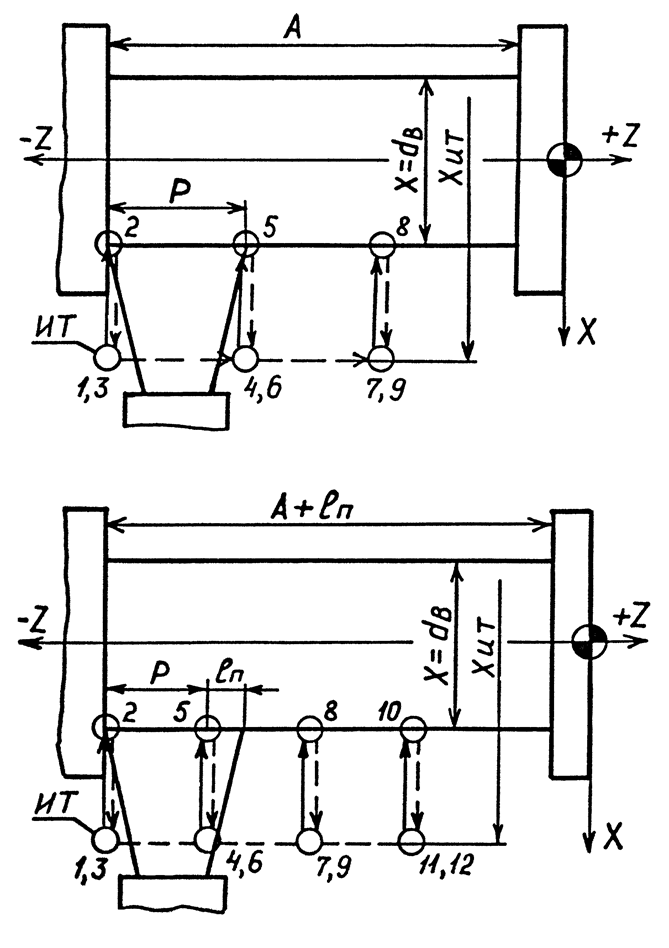

При отработке цикла "Канавка" происходит перемещение резца на рабочей подаче из исходной точки до координаты X, равной внутреннему диаметру канавки dВ. Далее следует выдержка времени (если параметр цикла D не равен нулю) и возврат в исходную точку на быстром ходу. После этого резец смещается по координате Z в положительную сторону (вправо) на величину Р и обработка повторяется до достижения ширины канавки величиной А (рис.2.2,а).

|

Рис. 2.1. Определение координат исходной точки цикла “Канавка”

а б

а б

Рис. 2.2. Отработка цикла “Канавка”:

а) – без перекрытия; б) с перекрытием

Для обработки канавки с перекрытием lП параметры А и Р уменьшают эту величину (рис.2.2,б). Для однопроходной канавки параметры A и Р задают одинаковыми. Во всех случаях цикл "Канавка" заканчивается в точке с координатой по оси Х, равной ХИТ, а по оси Z инструмент остается в точке последнего прохода.

В качестве примера приведем запись цикла для обработки канавки шириной 12 мм и внутренним диаметром dВ=84 мм. Ширина резца равна 6 мм, задержка времени 1 с. Для обработки канавки без перекрытия в кадре следует указать

L02 D1 X84 A12 P6.

В этом случае канавка прорезается за два рабочих хода.

Если эту же канавку необходимо обработать с перекрытием, например, lП=4 мм, то параметры цикла А и Р следует уменьшить на 4 мм, т.е.

L02 D1 X84 A8 P2.

При отработке этого кадра будет выполнено четыре рабочих хода.

Цикл "Канавка" может быть отработан как в автоматическом, так и в ручном режимах. Порядок ввода и редактирования программы для работы в режиме "Автомат" изложен в [1]. Для отработки цикла в режиме "Ручное управление" необходимо последовательно набрать с пульта УЧПУ и отработать кадры с номером инструмента, технологической информацией, координатами исходной точки и параметрами цикла, например:

T3 S3 350 F0,05

X102 Z-50 E

L02 D1 X84 A12 P6.

![]() После набора очередного кадра

дается команда на его отработку нажатием на клавишу ("Пуск"), затем

набирают следующий кадр и т.д. По мере набора очередного кадра его содержание

индицируется на шестой строке экрана БОСИ. По окончании отработки кадра шестая

строка очищается и можно набирать следующий кадр. Если при наборе кадра была

допущена ошибка, то ее можно исправить нажатием клавиши ("Чистка"). При этом

происходит стирание последнего набранного слова в кадре*. Для стирания

всего кадра целиком необходимо

нажать клавишу .

После набора очередного кадра

дается команда на его отработку нажатием на клавишу ("Пуск"), затем

набирают следующий кадр и т.д. По мере набора очередного кадра его содержание

индицируется на шестой строке экрана БОСИ. По окончании отработки кадра шестая

строка очищается и можно набирать следующий кадр. Если при наборе кадра была

допущена ошибка, то ее можно исправить нажатием клавиши ("Чистка"). При этом

происходит стирание последнего набранного слова в кадре*. Для стирания

всего кадра целиком необходимо

нажать клавишу .

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.